|

|

| |

Azionamenti a velocità variabile

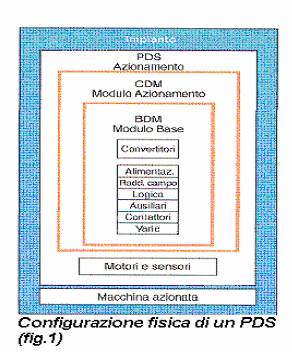

Gli azionamenti a velocità variabile, nei due tipi fondamentali rispettivamente con motore in corrente continua o alternata, possono vedersi come composti da due parti principali (il motore e il convertitore) e da un certo numero di parti ausiliari (componenti elettromeccanici, alimentazioni ausiliari, circuiti logici di comando regolazione e supervisione ecc.) co 535e46f me rappresentato graficamente dalla figura 1.

Le Norme EN e CEI trattano questi due tipi di azionamento:

Norma CEI 22-17 (EN 61200-2) "Azionamenti a velocità variabile con motori in corrente continua";

Norma CEI 22-19 (EN 6120-1) "Azionamenti a velocità con motori in corrente continua".

Queste norme hanno molte parti comuni che vengono ripetute praticamente uguali nei

due fascicoli per essere poi integrati, con la parte normativa.

Le Norme suddette hanno dato dei due tipi di azionamenti una rappresentazione grafica praticamente uguale che vieni riportata con qualche modifica dalla figura 1; si tratta di una rappresentazione di carattere generale che potremmo dire di tipo concentrico e che

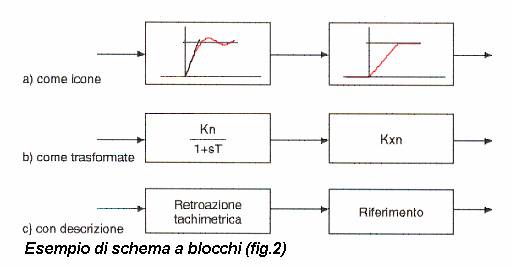

può variare a seconda dei tipi di azionamento di cui evidenzia essenzialmente le caratteristiche e la composizione fisica delle varie parti. Una rappresentazione più accurata può venire fatta utilizzando le convenienze dello schema a blocchi: l'azionamento (nella parte di controllo e regolazione) viene scomposto in dispositivi elementari (blocchi rappresentati da altrettanti rettangoli) collegati fra loro da segmenti orientati che rappresentano l'andamento del segnale (intendendo come segnale la grandezza fisica preminente in quei punti dell'azionamento.

La funzione di ciascun blocco può venire simboleggiata con un disegnino (icona) che ricorda il comportamento del blocco stesso, però solo per l'aspetto qualitativo; per conoscere l'aspetto quantitativo bisogna ricorrere a formule matematiche utilizzando le trasformate di Fourier o di Laplace che permettono di calcolare il comportamento dinamico nel circuito con i tempi di risposta e la rispondenza ai disturbi. Nel caso che il blocco comprenda funzioni più complesse, l'icona può essere sostituita da una breve descrizione.

Nella figura 2 sono riportati esempi di blocchi funzionali nei modi di rappresentazione sopra indicati.

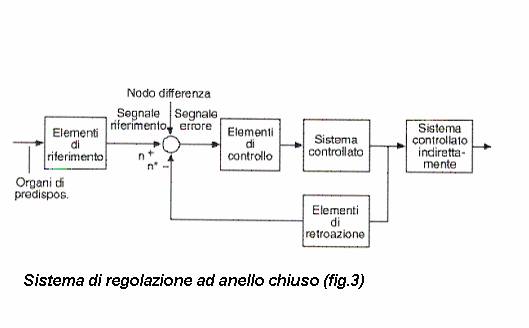

Il sistema di regolazione può essere ad anello aperto o ad anello chiuso (reazionato).

Nel sistema ad anello aperto il motore viene manovrato direttamente dall'operatore che imposta, per esempio, l'angolo di ritardo all'accensione dei tiristori in funzione della velocità che si desidera raggiungere; in questo modo, però, vieni a mancare la verifica, da parte del sistema, del valore effettivamente raggiunto, valore che può essere anche molto differente da quello desiderato a causa, per esempio, delle variazioni del carico e della tensione di rete.

Nel sistema ad anello chiuso l'operatore imposta invece unicamente il valore di riferimento: il sistema agisce paragonando istante per istante il valore effettivamente raggiunto con quello desiderato ed in funzione della relativa differenza ( e cioè dell'errore) agisce sul sistema di controllo in modo da ridurre tale differenza al minimo possibile. Occorre naturalmente disporre di un componente (trasduttore) in grado di fornire un segnale proporzionale alla grandezza da rilevare (per esempio, una dinamo tachimetrica montata sull'asse del motore).

Se si indicano con lettere dell'alfabeto le grandezze oggetto di regolazione nei valori impostanti (per esempio n, la velocità di rotazione) e con la stessa lettera contraddistinta con un asterisco il valore effettivo della stessa (per esempio n*) l'errore risulta allora cosi definito:

er = n - n*

L'errore può essere rilevato in diverse condizioni; si potrà pertanto avere:

Errore statico (ers), se il rilevato in condizioni statiche e cioè al di fuori dei vari transitori e con riferimento costante;

Errore dinamico (erd), se rilevato durante un transitorio; normalmente se ne considera il valore massimo detto anche sovraelongazione; il corrispondente valore della grandezza regolata detto valore di picco.

L'errore può inoltre essere considerato in valore assoluto come sopra indicato (errore assoluto era) oppure riferimento al valore imposto (errore relativo err) o errore percentuale er%:

err = era / r

er% = 100 err / n = n - n* 100

![]() n

n

Il sistema ad anello chiuso costituisce, come si è detto, un sistema di regolazione automatica della grandezza di uscita; le sue caratteristiche

Principali sono: precisione; tempo di risposta; stabilità.

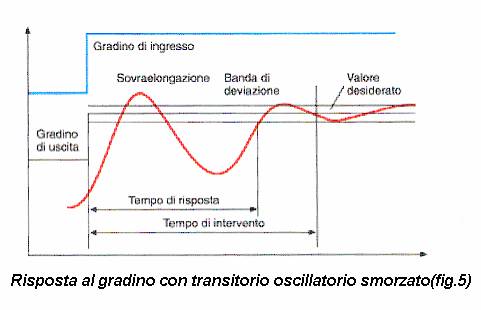

Queste caratteristiche sono evidenziate dai diagrammi di risposta al gradino di riferimento (velocità) e al gradino di carico (corrente); l'esempio riportato è a un sistema con transitorio smorzato. Dal diagramma relativo alla risposta al riferimento di velocità (figura 3) si può dedurre che:

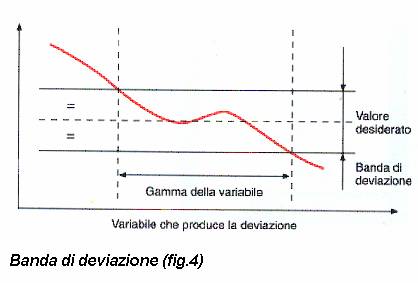

La precisione è legata all'errore che si verifica durante il funzionamento: a seconda di come si effettua la misura si avrà la precisione in regime statico o dinamico e in base ad accordi fra costruttore e cliente, l'errore in regime statico dovrà essere mantenuto entro una determinati limiti; dovrà cioè mantenersi entro una determinata banda di deviazioni come indica il grafico della figura 5;

Il regime dinamico è quello che si ha in corrispondenza ad una variazione del segnale di riferimento o ad un disturbo;

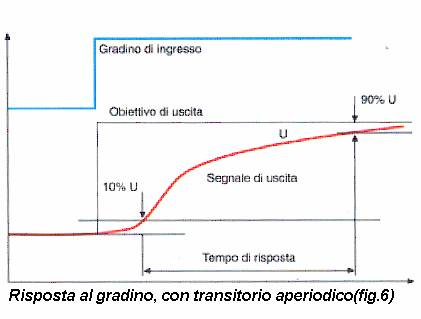

In tutti i casi l'azionamento reagisce riportandosi in una nuova condizione di equilibrio all'interno della banda dio deviazione in un tempo più o meno breve detto transitorio o tempo di assestamento. Tale ritorno avviene con oscillazioni smorzate (transitorio oscillatorio, figura 5) o senza oscillazioni (transitorio asintotico, figura 6). Se manca la stabilità l'azionamento si porta in uno stato di oscillazione permanente;

Il tempo di risposta: è il tempo che intercorre dall'istante di applicazione del fronte del gradino del riferimento di velocità nel passaggio dal 10 al 90% del valore finale;

La durata del transitorio (tempo di assestamento): è il tempo che intercorre dall'istante di applicazione del fronte del gradino di carico per rientrare nella fascia di tolleranza dell'errore di velocità;

La stabilità è appunto la facoltà dell'azionamento di raggiungere, dopo una perturbazione o dopo una variazione nei riferimenti, una nuova condizione di equilibrio nel più breve tempo possibile, preferibilmente senza oscillazioni.

L'esame analitico dell'azionamento può essere effettuato secondo diversi procedimenti: uno dei più comuni si basa sull'impiego dei diagrammi di Bode e sulle regole ad essi relative, mediante le quali si può tracciare lo schema a blocchi del motore nel suo complesso visto come unico blocco avente come ingresso il riferimento di velocità e come uscita la velocità effettiva, oppure come ingresso il riferimento di coppia e come uscita il valore effettivo di coppia motrice; questi due aspetti possono coesistere ed essere regolati in modo da intervenire nel modo più opportuno.

Il legame fra uscita e ingresso è esprimibile con una funzione complessa, detta funzione di trasferimento, ottenibile dalla combinazione delle funzioni di trasferimento delle singole parti che compongono l'azionamento.

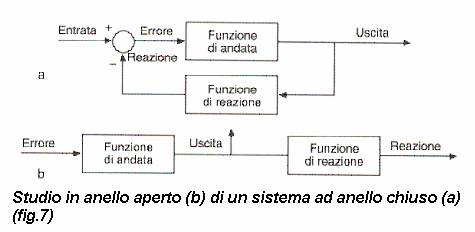

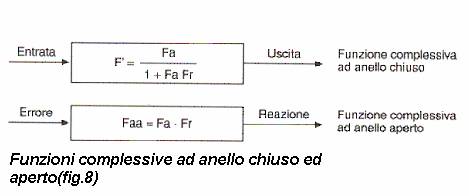

Nel caso di azionamento reazionato la funzione di trasferimento globale è a sua volta scomponibile in due funzioni: la funzione di andata (Fa) e la funzione di ritorno (Fr); l'anello si chiude nel nodo differenza che paragona il segnale di riferimento (E) con il segnale di reazione (R), corrisponde al valore effettivo: la loro differenza corrisponde pertanto al segnale errore (Er).

Per esaminare il comportamento ad anello chiuso occorre studiarne la struttura aprendone l'anello, come indica la figura 7: si ottiene la funzione di trasferimento ad anello aperto (Faa).

Questa funzione avrà in genere una struttura del tipo indicato dalla figura 8; conterrà cioè un coefficiente proporzionale K ed uno o più elementi temporali T determinati da altrettanti costanti di tempo corrispondenti a componenti fisiche del circuito.

Nel caso del motore a corrente continua si avranno due costanti di tempo principali e cioè la c.d.t. elettrica del circuito R/L di armatura e la costante di tempo meccanica data dal momento di inerzia J del rotore e del carico con la coppia resistente dovuta al carico stesso.

La funzione di trasferimento contiene tutti gli elementi che permettono di determinare il comportamento dell'azionamento in regime sia statico che dinamico; in particolare:

Il guadagno statico influisce direttamente sulla precisione (risultando inversamente proporzionale all'errore) sia in regime statico che dinamico;

Le costanti di tempo agiscono direttamente sui tempi di risposta;

La stabilità dipende sia dal guadagno statico che dalle costanti di tempo, nel senso che aumentando il guadagno il sistema diventa più veloce, diminuisce però la stabilità, e il transitorio passa facilmente da quello asintotico a quello oscillatorio smorzato.

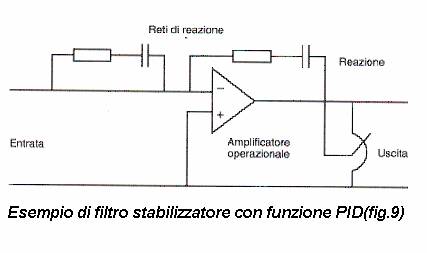

La scelta di questi fattori è pertanto molto importante per ottenere le migliori condizioni di funzionamento; può però capitare che le stesse non siano facilmente modificabili: si può allora agire aggiungendo opportuni circuiti stabilizzatori (filtri) che agendo su livelli circuitali di piccola potenza possono essere oggi facilmente realizzati con l'ausilio di amplificatori operazionali, circuiti integrati circuiti R-L-C facilmente regolabili in modo da ottenere filtri stabilizzatori di tipo proporzionale integrale o derivato. La figura 9 rappresenta lo schema di un semplice filtro di tale tipo.

Inverter e softstarter sono dispositivi in apparenza molto simili ma in realtà profondamente diversi e dedicati a funzioni completamente diverse seppur entrambi legati al funzionamento del motore. Il softstarter (avviatore elettronico dolce) è un dispositivo che serve a gestire esclusivamente la fase di avviamento. L'inverter (detto anche convertitore di frequenza) invece un dispositivo più completo, dedicato a gestire non solo e non tanto l'avviamento, ma soprattutto il funzionamento del motore. La differenza fondamentale tra i due è che il softstarter è un parzializzatore di tensione, l'inverter è un variatore di frequenza.

È per questa ragione che il softstarter è solo in grado di gestire la fase di avviamento, riducendo inizialmente la tensione ad un valore prestabilito per poi aumentarla gradualmente fino al suo valor nominale. L'iverter invece, variando la frequenza, è in grado di gestire le variazioni di carico che si dovessero presentare durante il funzionamento del motore regolando a piacere velocità e coppia in modo anche estremamente preciso. Ci sono delle analogie nelle funzioni, nelle performance e perfino nelle caratteristiche costruttive di un inverter e di un softstarter pur restando le due apparecchiature profondamente diverse.

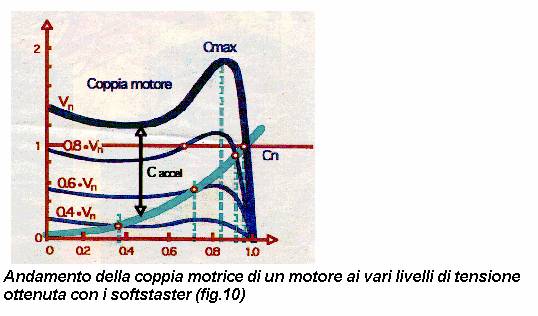

Il softstarter, infatti, è semplicemente formato da una coppia di tiristori in antiparallelo per fase e da una elettronica di comando a microprocessore semplice, attraverso la quale effettuare i comandi e quindi di attivare i tiristori. Durante l'avviamento il microprocessore controllo i tiristori cosi da aumentare la tensione in modo continuo fino al raggiungimento del suo valore nominale, mentre la frequenza non viene assolutamente variata. Il risultato è quello di ottenere un avviamento (ma eventualmente anche un arresto) dolce e graduale e una limitazione della corrente di avviamento. Per questa ragione il softstarter non modifica sostanzialmente la fisionomia della caratteristica meccanica (cioè la curva coppia/velocità) del motore; semplicemente la riduce (vedere figura 10).

Il softstarter è sicuramente il sistema di avviamento dei motori elettrici a tensione statorica ridotta più performante perché consente di evitare brusche accelerazioni e strappi durante l'avviamento, ridurre le correnti all'avviamento, ma soprattutto ottimizzare l'avviamento per meglio adattarlo alle specificità del caso. Infatti i parametri di avviamento (tensione di alimentazione e tempo di rampa o di accelerazione) sono liberamente selezionabili. In genere questi valori possono variare nell'ambito di range compresi da 0 fino a 180 s come tempo di rampa e dal 10 al 100% come tensione di alimentazione. Grazie a questa caratteristica è possibile settare i valori più corretti di rampa e tensione in grado di garantire un buon avviamento con la minor corrente di spunto possibile.

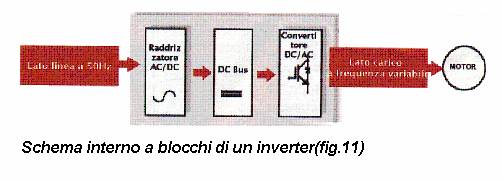

L'inverter nella sua forma essenziale è invece realizzato da un ponte raddrizzatore, che trasforma la tensione alternata d'ingresso in continua, una linea in continua (cosiddetto dc bus) e da un convertitore che ritrasforma la continua in alternata ma alla frequenza desiderata (vedere figura 11).

Il modulo convertitore di transistor con commutazione ad altissima frequenza (cosiddetti Igbt). Attraverso questo complesso sistema si riesce a variare la frequenza di rete in qualsiasi momento (all'avviamento oppure durante il funzionamento), variando conseguentemente la coppia motrice del motore (che varia con la velocità) e la velocità che è proporzionale al numero di coppie polari e alla frequenza di rete.

La figura 11 rappresenta la classica curva coppia/velocità di un inverter. Essa è la risultante della continua traslazione operata sulla caratteristica meccanica del motore dalla variazione della frequenza di rete. L'effetto che si ottiene è quello di una coppia motrice costantemente alta al variare della velocità.

Esistono due fondamentali tecnologie nei convertitori di frequenza (inverter):

Quella Volt/Hertz

Quella vettoriale a sua volta suddivisa in sensorless vector, flux vector (o vettore di flusso) e field oriented (o a campo orientato).

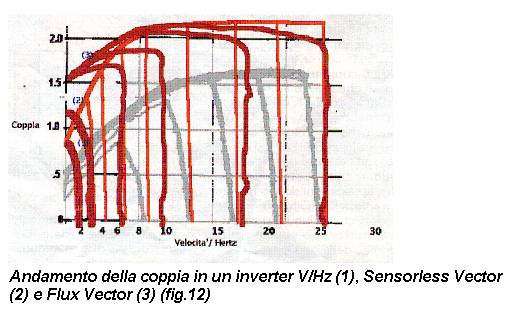

Ai primordi dell'era dell'inverter esisteva solo il controllo V/Hz. Nella sua forma più semplice questa tecnologia prende un comando di riferimento di velocità da una fonte esterna, quale un encoder, e varia i valori di tensione e di frequenza applicati al motore, mantenendo un rapporto V/H costante. In questo modo l'inverter controlla la velocità del motore collegato. All'interno dell'inverter un blocco limitatore controlla la corrente del motore e varia il comando in frequenza nel caso che tale corrente superi un valore predeterminato. Sebbene questo tipo di controllo funzioni bene con la maggior parte delle applicazione, non è molto indicato per quelle che richiedono alte prestazioni dinamiche, applicazione dove il motore opera a velocità molto basse o applicazioni che richiedono un controllo diretto della coppia motore anziché della frequenza. Per alta prestazioni dinamiche si intende che la risposta in termini di controllo della velocità alle improvvise variazioni di carico non p delle migliori ad es. motore che marciava a vuoto che viene improvvisamente caricato che perde velocità e impiega del tempo prima di ricuperarla. Per questa ragione viene utilizzato nelle applicazioni meno complesse quali pompe, ventilatori e compressori (cioè nei settori del trattamento acque e in quello del condizionamento e della refrigerazione) consentendo anche un buon risparmio, essendo il sistema più economico.

Per risolvere i problemi dei limiti di prestazioni della tecnologia V/H, i costruttori di inverter hanno messo a punto la tecnologia del controllo vettoriale. Gli inverter dotati di tale tecnologia mantengono un nucleo V/H ed aggiungono blocchi di controlli in modo da migliorare le prestazioni. Il controllo vettoriale garantisce il controllo indipendente delle correnti che producono la coppa del motore (componente attiva) e quelle che generano il flusso (componente reattiva o passiva).

In questo modo gli inverter vettoriale in ca cercano di svolgere quelle stesse funzioni che vengono svolte dai circuiti separati in un motore in cc.

Tale controllo indipendente consente di ottenere alte prestazioni dei valori di coppia e di potenza in ogni situazione di carico grazie al fatto che, analogamente a quanto avviene in un motore in cc, per incrementare la coppia si incrementa solo la corrente di coppia e non anche quella di flusso.

Tra gli inverter a controllo vettoriale un primo tipo di tecnologia è la cosiddetta "sensorless" (altrimenti detta a "loop aperto" o "a controllo diretto") cioè senza retroazione ovverosia senza sensore di posizione o di velocità (encoder, dinamo tachimetrica .). Il controllo diretto utilizza la tensione proveniente dal motore per fornire una commutazione istantanea. Questo metodo risulta utile nei casi in cui non è richiesto il controllo preciso della velocità, poiché utilizzando grandezze in tensione proveniente dai terminali del motore anziché la retroazione della velocità o della posizione come base per la commutazione, sarebbe impossibile garantire altre precisioni. La tecnologia Sensorless vector continua a produrre coppia anche a basse velocità. Più coppia e più velocità è meno del V/Hz, ed il recupero della velocità molto più rapido per merito della coppia disponibile e della conseguente incrementata reattività.

Quello a controllo indiretto (altrimenti detto "a vettore di flusso" o "flux vector") utilizza la posizione del rotore, o la posizione stimata, ed un comando integrato di scorrimento anticipato per fornire la commutazione istantanea. In questo caso si ottengono precisioni maggiori. In linea di massima, il controllo indiretto viene preferito ai metodi diretti sulle basse velocità in quanto le informazioni sulla velocità non si determinano come quelle sulla tensione. Il controllo flux vector incrementa poi la risposta dinamica del drive e quindi risponde meglio a variazioni di carico improvvise, impiegando meno tempo a riportare il motore alla velocità nominale. Inoltre migliora il controllo di coppia. Infatti l'inverter può produrre oltre il 100% di coppia per tutto il campo di velocità disponibile (vedere grafico di figura 12 dove sono messe a confronto le caratteristiche meccaniche dell'inverter V/Hz, sensorless vector e flux vector).

I primi modelli di inverter vettoriali di flusso richiedevano un segnale di retroazione dalla velocità proveniente da un encoder ed informazioni dettagliate sul motore,quali i livelli di perdite di induttanza e di resistenza dello statore, per identificare adeguatamente le correnti di flusso e di coppia. Questo portava molti costruttori di inverter a richiedere l'acquisto del gruppo inverter/motore per aver maggiori garanzie che l'inverter fosse sintonizzato al motore, ma questo limitava naturalmente le possibilità di scelta dell'utente. Un importante passo avanti è stato fatto con l'inverter a "campo orientato" (field oriented).

Queste tipologie di inverter vettoriali sono in grado di fornire un funzionamento preciso e ad alte prestazioni, indipendentemente dal carico. Infatti questo tipo di inverter modifica il proprio controllo in base allo stato rilevato dalla macchina anziché forzare il motore ad adattarsi ad un riferimento che richiede l'identificazione dei parametri, come si verifica in molti altri inverter vettoriali.

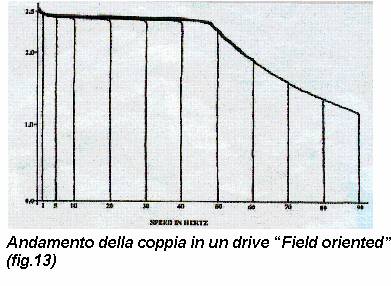

Questa tecnologia garantisce una risposta di coppia rapida e controllata indipendentemente dal flusso, proprio come in un motore in cc, e quindi garantisce prestazioni praticamente equivalenti a quelle di un azionamento in cc. Un inverter dotato di questa tecnologia può essere in grado di fornire fino a tre volte la coppia massima in meno di un secondo. In caso di brusco incremento del carico un inverter V/Hz richiede molto tempo per riportare l'albero motore alla velocità giusta; con questa tecnologia invece il riadattamento è quasi istantaneo. Se con gli altri controlli di tipo vettoriale abbiamo alte coppie anche con basse velocità, col field oriented addirittura si ha una caratteristica meccanica simile a un motore in cc, cioè con la coppia che aumenta al diminuire della velocità (figura 13).

Le più recenti versioni sono in grado di ben funzionare anche senza alcuna retroazione. Però la presenza di un encoder migliora sensibilmente la precisione di regolazione di velocità.

A parità di prestazioni il controllo in c.a. offre il grande vantaggio rispetto a quello i corrente continua di presentare minori costi di installazione e di manutenzione oltre ad una più alta efficienza energetica. Sono stai proprio questi fattori a spronare la ricerca e lo sviluppo di inverter a campo orientato.

La scelta della corretta tecnologia (V\H, sensorless, Field oriented) va fatta in funzione del tipo di carico e dei costi.

Non esiste una tecnologia ottimale per tutte le applicazioni, ma si deve volta per volta scegliere la più adeguata.Alcune delle principali funzioni tecnologiche sono comuni a softstarter e inverter. Queste sono soprattutto quelle funzioni attinenti all'avviamento e arresto controllato che,come visto, il softstarter è specificatamente dedicato a svolgere mentre nell'inverter sono a completamento.

La principale è l'avviamento controllato. Se l'effetto è per entrambi un controllo dei parametri di avviamento al fine di ottenere un avviamento dolce e graduale, però il principio fisico attraverso cui si ottiene questo effetto è profondamente diverso.

Nel softstarter si ottiene parzializzando la tensione di ingresso impostando un valore iniziale di coppia (o di tensione) e un tempo di rampa.

Quindi l'elettronica di controllo del softstarter garantirà che la tensione venga portata gradualmente dal livello iniziale impostato fino al 100% nel tempo di rampa predefinito.

Nell'inverter l'avviamento dolce si ottiene grazie alla variazione di frequenza. Infatti riducendo la frequenza si riduce proporzionalmente anche la tensione (lasciando invece la coppia praticamente invariata). In questo modo agendo sulla velocità si può modulare l'avviamento in modo da ottenere una partenza piuttosto dolce.

La riduzione della tensione determina di conseguenza anche la riduzione della corrente di spunto che può essere ridotta anche a valori estremamente bassi (fino al raggiungimento della corrente nominale). Una variante è l'avviamento controllato a limitazione di corrente dove con entrambi i dispositivi si riesce a controllare la corrente di avviamento in modo da evitare che possa eccedere un valore reimpostato. Questa funzione viene in particolare usata in presenza di grossi carichi o di reti di alimentazione non particolarmente stabili. Accanto ai sistemi di avviamento controllato, molto usato è anche l'arresto controllato, molto usato è anche l'arresto controllato, (altrimenti detto decorazione dolce). Con questa funzione il softstarter ricrea una rampa inversa durante la quale la tensione viene progressivamente diminuita. Con l'inverter invece si controlla l'arresto sempre agendo sulla frequenza in modo da ridurla progressivamente. Questa funzione può ad esempio risultare utile con i nastri trasportatori oppure con le pompe.

Un caso particolare di decelerazione lenta è costituito dal controllo di pompe.

Questa funzione è tipica dei più evoluti softstarter.

Con questa funzione si realizza un particolare controllo sulle coppie di spunto e di arresto del motore, al fine di limitare al minimo indispensabile la coppia di accelerazione e quella di decelerazione (che si calcolano come differenze della coppia motrice generata dal motore durante l'avviamento e l'arresto e la coppia resistente della pompa).

Limitando la coppia di accelerazione e di decelerazione si limitano drasticamente gli sbalzi di portata, e quindi di pressione, del liquido all'interno delle condotte. In questo modo viene quasi completamente annullato il fenomeno del "colpo di ariete".

Se l'inerzia del motore prolunga eccessivamente il tempo di arresto può risultare utile l'opzione di frenatura controllata che può essere realizzata attraverso l'iniezione di una corrente continua. Questa, infatti, crea un contro campo che si oppone al movimento del motore ottenendo cosi un effetto frenante.

Esistono moderne versioni in grado di ottenere un simile effetto autonomamente, senza l'ausilio di nessuna corrente continua. Un'altra importante funzione implementata nei moderni softstarter e inverter è il risparmio energetico ottenuto nel softstarter attraverso l'ottimizzazione del cosΦ in ogni situazione di carico, nell'inverter adattando la velocità (e quindi la frequenza) al carico. Infatti laddove le condizioni lo permettono, una riduzione di frequenza porta ad una equivalente riduzione di tensione e quindi di corrente assorbita. Questa funzione è particolarmente gradita soprattutto nei motori di potenza medio-grande. Non sono rari i casi in cui, grazie al risparmio energetico, l'investimento affrontato per la spesa del dispositivo si ripaga in soli pochi mesi.

Altre importanti funzioni tipiche degli inverter sono la compensazione dello scorrimento che garantisce un'alta precisione di velocità indipendentemente dalle variazioni di carico, l'aggancio al volo che prevede che al ripristino dell'alimentazione l'inverter sia in grado di ripartire anche se il motore sta ancora girando (appunto "al volo"), e infine la sincronizzazione con altri driver e cioè la capacità dell'azionamento di adattare la sua velocità a quella di altri inverter a lui connessi.

I moderni inverter sono normalmente dotati di speciali filtri che li rendono immuni ai disturbi esterni e filtrano quelli da loro generati garantendo il rispetto delle normative sulla compatibilità elettromagnetica.

Esistono inverter sia trifase sia monofase anche se questi ultimi sono confinati ad applicazioni molto particolari. Tra i principali campi di impiego dei softstarter si ricordano i ventilatori, i compressori, le pompe, nastri trasportatori, presse, macine mulini e in genere macchine con elevati momenti di inerzia, macchine ad iniezione per la plastica, estrusori e impianti di sollevamento.

I campi di applicazione degli inverter ricalcano in parte quelli dei softstarter. Infatti anche gli inverter sono ad esempio molto usati per il controllo di ventilatori o di pompe. La scelta del dispositivo è sempre fatta in funzione di ciò che si vuole ottenere. Se interessa, ad esempio, soltanto gestire al meglio l'avviamento (e l'arresto) della pompa al fine di limitare i "colpi di ariete" oppure se interessa solo gestire l'avviamento del ventilatore al fine di limitarne gli assorbimenti di corrente allo spunto, si farà ricorso all'uso del softstarter, se invece si vuole anche regolare la portata del flusso d'aria del ventilatore oppure regolare la mandata della pompa e quindi regolare il flusso del liquido, allora è necessario di un inverter in grado di variare coppie e velocità durante il funzionamento e quindi di adattarsi alla variazione di carico richiesta. Nella scelta tra i due è necessario tenere in debita considerazione anche le differenze di prezzo spesso consistenti. L'inverter essendo un dispositivo di gran lunga più complesso, costa in generale notevolmente di più. La protezione dei tiristori (sia nel softatarter sia nell'inverter) è affidata in genere a specifici fusibili extrarapidi tipo gR. L'utilizzo dei normali fusibili Gg o aM oppure di interruttori magnetotermici, non garantisce in generale la loro sicura protezione. Il dispositivo è poi anche dotato do proprie auto-protezione. Tra queste solitamente si annoverano la protezione contro i guasti ai tiristori e quella contro le sovratemperature interne. Al riconoscimento di uno di questi difetti l'apparecchio si disinserisce automaticamente.

Nella scelta del dispositivo bisogna anche tener conto della frequenza di manovra (intesa come numero di avviamenti ora) e della temperatura ambiente. Infatti, in presenza di elevate frequenze di avviamento potrebbe rendersi necessario sovradimensionare l'apparecchio. In alcuni casi caratterizzati da lunghi tempi di avviamento e da carichi particolarmente pesanti, l'apparecchio consigliato potrebbe essere di una o due taglie superiori rispetto al normale.

Per quanto riguarda gli inverter questiono spesso già previsti per condizioni di funzionamento normale (normal duty) che prevede un funzionamento aò 110% della corrente nominale per un minuto e al 150% per 3 secondi, oppure per condizioni di funzionamento pesante (heavy duty) nel quale il funzionamento è tollerato se rientra nel 150% della corrente nominale per un minuto e 200% per 3 secondi.

Il contattore di linea, in mancanza di dati precisi circa la limitazione della corrente di avviamento viene dimensionato, sulla corrente nominale del motore in categoria AC-3 (cioè quella prevista per il comando diretto dei motori).

Il contattore di linea è assolutamente necessario solo nel caso in cui l'apparecchio non abbia già a bordo i comandi per la marcia o l'arresto del motore o, per ragione di sicurezza, nei casi in cui il motore controllato sia inserito in un circuito di emergenza di una macchina rientrate nella direttiva macchine 39 del 1989. Infatti, se è previsto l'arresto di emergenza significa che il motore movimenta delle parti pericolose e in simili circostanze non si può affidare le funzioni di arresto all'elettronica dell'azionamento ma, per garantire l'arresto sicuro della macchina, si deve agire su un dispositivo elettromeccanico che separi galvanicamente il motore dalla rete (e quindi un contattore come di solito avviene oppure un interruttore).

Il softstarter è spesso installato con un contattore di bypass qualora si intenda disattivarlo superata la fase di avviamento. Nei moderni softstarter il bypass è integrato.

In questo caso il vantaggio che si ottiene è quello di eliminare dal quadro elettrico una fonte notevole di generazione di calore. Il contattore di bypass viene dimensionato sulla corrente di linea ma considerando la portata in AC-1 perché si inserisce a spunto del motore già avvenuto e quindi deve solo essere in grado di sopportare la corrente nominale del motore.

![]()

Nelle apparecchiature più semplici i parametri vengono impostati tramite microinterruttori e tastiere posti sul fronte dell'apparecchio e visualizzati su opportuni display Icd.

In quelle più moderne invece le impostazioni possono essere effettuate anche tramite Personal Computer (attraverso opportune uscite seriale RS485) utilizzando adeguate software.

Il software permette anche il controllo in tempo reale del mondo e il motore e il monitoraggio di grandezze come la corrente, la coppia, la frequenza. direttamente sullo schermo del pc, oltre all'impostazione dei parametri di funzionamento (pensionamento iniziale, tempo di rampa, frequenza di funzionamento). Eventualmente è possibile effettuare la programmazione dei dispositivi anche possono essere montate anche a fronte quadro.

I dispositivi sono in genere dotati di led che segnalano lo stato di funzionamento e le eventuali anomalie. Anomalie e stati di funzionamento possono essere segnalati anche utilizzando delle opportune uscite dedicate.

I dispositivi più moderni e sofisticati sono anche adatti alla comunicazione su bas di campo (quali Devicenet, Profibus.) e quindi possono interfacciarsi direttamente con plc o con sistemi di supervisione, potendo al tempo stesso sommare i vantaggi tipici dei bus di campo, quali la semplificazione nei cablaggi, le informazioni e la diagnostica degli allarmi e dei guasti in tempo reale e l'accesso al web.

Altre importanti evoluzioni costruttive si stanno affermando soprattutto sulle apparecchiature di potenze medio/grandi dove si vanno sempre più diffondendo soluzioni particolarmente ricche di funzionamento di protezione e controllo dei motori. Tra le principali funzioni di protezione che possono essere implementate si ricordano: quella contro il sovraccarico di tipo elettronico (quindi con possibilità di selezionare anche diverse classi di sgancio), contro la mancanza fase, contro lo squilibrio di tensione, contro il blocco e lo stallo rotore, contro il sottocarico, contro i guasti verso terra, contro aumenti o diminuzioni indesiderate della tensione di rete. Tra quelle di controllo la possibilità di visualizzare le correnti assorbite dal motore su ciascuna fase, le tensioni applicate su ciascuna fase, l'eventuale squilibrio presente tra le fasi del motore, il cosφ, la potenza assorbita dal motore, il numero di manovre effettuate, le ore di funzionamento.Queste sofisticate apparecchiature sono in genere anche dotate di complesse funzioni di diagnostica per la segnalazione in tempo reale degli allarmi e dei guasti e la memorizzazione degli eventi.

In casi particolari possono essere implementate a bordo anche funzioni logiche.in questo caso il dispositivo è in grado di dotarsi di un programma autonomo che può funzionare indipendentemente dal collegamento al plc. Apparecchiature di questo tipo non possono neanche più definirsi semplici softstarter o inverter ma veri e propri sistemi di avviamento, protezione, comando e controllo dei motori elettrici trifasi. Inverter e softstarter rappresentano dunque le due apparecchiature tipiche dove l'elettronica di potenza viene messa al servizio dei motori elettrici.

Seppur profondamente diversi tra loro esistono delle importanti anologie che li accomunano, per cui comprenderne non solo il funzionamento ma anche le relative differenze, risulta indispensabile per operare la scelta più corretta al fine di ottimizzare l'efficacia del controllo motore al costo più basso possibile. Prendiamo ora in esame un esempio di Inverter commerciale, l'inverter preso in esame ha come sigla commerciale "Inverter Sysdrive 3G3FV" .

Questo modello di inverter rappresenta l'ultima novità nella regolazione di velocità dei motori asincroni nel campo degli inverter a controllo vettoriale. L'evoluzione dell'elettronica impiegata, l'intelligenza delle funzioni implementate, derivate direttamente da esperienze sul campo e gli avanzamenti e di sistemi di calcolo vettoriale ( AVC= Adptative Vector Control ) hanno consentito di sviluppare un inverter dalle notevoli potenzialità.

Sysdrive 3G3FV è perciò la risposta più concreta ai problemi di azionamento di assi realizzati con motori asincrono ad induzione standard.

Il Sysdrive 3G3FV racchiude al suo interno 4 diverse modalità di funzionamento selezionabile in funzione del tipo di carico e dinamica della macchina da controllare. In qualunque modalità operativa debba funzionare, il 3G3FV garantisce sempre il massimo delle prestazioni. Infatti. È stato concepito per un impiego universale e come tale realizzato per fornire sempre in qualsiasi applicazione e condizione di carico il meglio ottenibile.

I metodi di controllo implementati sono

La scelta del modo operativo viene fatta da un solo parametro software.

Avendo a disposizione in un solo prodotto 4 differenti metodi di controllo, è semplice ottenere all'albero motore il massimo della potenza. Nel caso in cui il tradizionale controllo V/F non fosse sufficiente, basta selezionare la modalità vettoriale ad anello aperto per avere a disposizione un sistema che, senza modifiche al motore, consente un miglioramento consistente delle prestazioni generali della macchina o dell'impianto.

Il tipo di comunicazione che il 3G3FV adotta è di tipo "aperto". La prerogativa di un inverter innovativo è anche quella di consentire un facile collegamento a prodotti Omron o di terze parti, senza dover sviluppare complessi programmi di gestione della comunicazione. Da un'unica interfaccia seriale integrata nella CPU del PLC Omron, è possibile controllare per esempio fino a 32 inverter, sfruttando l'interfaccia disponibile di serie.

Con il 3G3FV la programmazione è più facile e la messa in funzione diventa alla portata di tutti. Anche nel caso di abilitazione della modalità operativa "vettoriale". Rispetto ai modelli precedenti implementati una procedura di programmazione intuitiva e guidata, una nuova console e una efficace funzione di auto-tuning.

La programmazione di un inverter 3G3FV è enormemente facilitata grazie al nuovo display alfanumerico (in grado di comunicare messaggi e non solo codici) e alla strutturazione dei parametri che guidano l'operatore passo per passo in modo logico.

Le modalità di programmazione sono state suddivise in 5 parti:

Il Sysdrive 3G3FV presenta una serie di novità molto interessanti rispetto alla precedente versione 3G3IV:

A partire dai modelli 3G3HV-CE, oltre alla porta di comunicazione RS485, è anche disponibile di una serie una di comunicazioni RS485, con protocollo Modbus, che permette una facile integrazione degli inverter (max. 31) con i PLC Omron CQM1 e C200H

Integrato nell'inverter 3G3FV c'è un vero e proprio regolatore PID programmabile, che può essere impiegato in tutte le applicazioni in cui è necessario effettuare una regolazione accurata (avvolgitori, svolgitori, eccetera).

Grazie a sofisticati sistemi di calcolo (già implementati nei servosistemi c.a. brushless), viene ridotto notevolmente il tempo di avvio della macchina.

La funzione di auto-tuning del 3G3FV è molto precisa in quanto prevede il riconoscimento sia dei parametri statici sia di quelli dinamici.

Il Sysdrive 3G3FV è completamente protetto contro i guasti più comuni ed in più dispone delle seguenti ulteriori protezioni:

La funzione, controllo di coppia, è ideale per applicazioni in modalità vettoriale ad anello chiuso su macchine tipo:

Per favorire una veloce localizzazione dei guasti avvenuti nel sistema, è possibile verificare singolarmente il codice di anomalia (ultimi 4 errori) oppure utilizzare la comoda funzione di "trace".

Mediante questa operazione è possibile monitorare, a fronte di un guasto, la situazione "congelata" di tutte le variabili di uscita dell'inverter (corrente, tensione, .).

In fine il Sysdrive 3G3FV è conforme alle norme CE in linea con gli standard di mercato CE.

|

Privacy |

Articolo informazione

Commentare questo articolo:Non sei registratoDevi essere registrato per commentare ISCRIVITI |

Copiare il codice nella pagina web del tuo sito. |

Copyright InfTub.com 2026