|

|

| |

- Pneumatica e l'oleodinamica -

L'aria compressa, rispetto ad altri mezzi di trasporto dell'energia, ha delle caratteristiche che ne rendono opportuno e consigliabile l'impiego e altre che ne limitano l'applicazione.

Per ragioni di sicurezza in pneumatica si utilizza una pressione bassa, perché si potrebbero verificare fenomeni esplosivi o aumenti di decibel troppo elevati (ad esempio, dallo sfiato di un circuito).

Fattore a favore, e che può essere concepito facilmente, è che l'aria è illimitata e si può utilizzare, recuperare in qualunque momento e luogo e non costa nulla. I componenti per realizzare un circuito di tipo pneumatico sono abbastanza economici e facilmente utilizzabili; inoltre è estremamente semplice ottenere movimenti rapidi e rettilinei dagli utilizzatori (quali i pistoni).

Simile ad un impianto pneumatico è da considerarsi quello oleodinamico, dove però l'elemento base, come si può capire dal nome, è l'olio. Possiamo già stendere una prima osservazione sulle differenze tra le due tipologie d'im 828h77i pianto: l'olio rispetto all'aria non può essere recuperato in qualsiasi luogo, in qualsiasi momento e in qualsiasi quantità.

Sappiamo però che i fluidi (liquidi o gassosi) possono essere suddivisi in due categorie: COMPRIMIBILI e INCOMPRIMIBILI. In realtà tutti i fluidi presentano un certo grado di compressibilità, ma i liquidi si possono trattare in normali condizioni d'impiego, come incompressibili.

In soldoni, l'impiego della pneumatica è consigliabile in tutte le applicazioni che richiedono sforzi limitati e velocità anche elevate, ma senza la necessità di un controllo preciso della posizione o della velocità.

Riprendendo il discorso della diversità di compressibilità tra aria e olio, possiamo concepire la diversità d'impiego tra le due tipologie d'im 828h77i pianto e di conseguenza quindi la flessibilità d'impiego dell'olio rispetto all'aria. Infatti il primo (olio) può essere utilizzato per impieghi dove vengono applicati carichi elevati, e la velocità del movimento non è una priorità, ma può essere controllata in modo preciso.

|

- capacità di sviluppare forze elevate; |

|

- prontezza di risposta dovuta alla incomprimibilità dell'olio; |

|

- trasmissione a distanza di potenze elevate; |

|

- elevata precisione di posizionamento; |

|

- buona regolazione della velocità degli attuatori; |

|

- scarsa manutenzione per effetto dell'autolubrificazione; |

|

- buon rapporto peso / potenza con possibilità di elevate accelerazioni; |

|

- facilità di accumulo di energia per impieghi di emergenza; |

|

- nessun pericolo di sovraccarico; |

Vantaggi fondamentali dei sistemi di trasmissione pneumatici

|

- il fluido operatore è innocuo ed è disponibile in qualsiasi luogo e in qualsiasi quantità; |

|

- i circuiti possono limitarsi al solo ramo di alimentazione perché il ritorno dell'aria può avvenire liberamente attraverso l'ambiente; |

|

- i problemi di tenuta, pur essendo presenti, non sono vincolanti nel progetto dei dispositivi pneumatici; |

|

- si ottengono facilmente movimenti rettilinei e veloci; |

|

- i componenti sono economici e facilmente reperibili; |

A seconda della tipologia di circuito, cambieranno i tipi di applicazioni, ad esempio un circuito pneumatico potrebbe essere utilizzato per l'imballaggio di bottiglie, mentre un impianto oleodinamico è più propenso al sollevamento di un ribaltabile da camion. Cambiano i campi d'applicazione e i vari simboli dei componenti, ma non variano le fasi di progettazione e i loro vari schemi:

q Schema pneumatico / oleodinamico;

q Schema tempo;

q Schema elettrico;

q Schema di programmazione al PLC.

Inoltre la simbologia classica negli impianti di costruzione / progettazione ( es. schemi con simbologia pneumatica), possono essere sostituiti dal linguaggio logico, il quale risulta già a prima vista più sintetico.

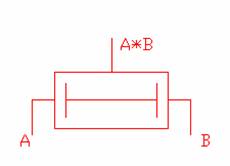

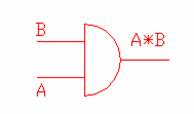

Prendiamo ad esempio una valvola AND:

rappresentazione classica rappresentazione logica

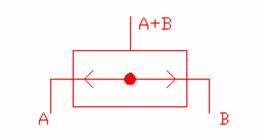

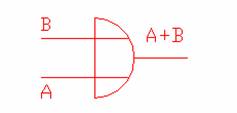

oppure una valvola OR:

rappresentazione classica rappresentazione logica

Si può notare la semplicità di segno che possiede la rappresentazione di tipo logica rispetto a quello classico.

Per rendere più chiaro la realizzazione di un progetto, osserviamo quanto segue:

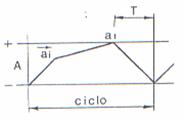

Rappresentazione in schema tempo di un pistone (A) effettuante una doppia corsa ( attiva e passiva), con relativo schema elettrico e sequenza al PLC.

Lo schema elettrico e lo schema di rappresentazione al PLC, riproducono una sequenza in ciclo continuo:

START=I0.0

START=I0.0

a1=I0.1

a0=I0.2

STOP=I0.3

A+=Q0.0

A-=Q0.1

START; a1; a0; STOP sono comandi di entrata (entrate),

mentre A+; A- sono riconosciuti come uscite.

All' interno di un circuito, qualunque sia la sua tipologia troviamo elementi di comando e di potenza.

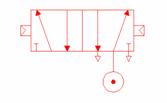

Un componente di potenza può essere una valvola 5/2

la quale per esempio và ad alimentare la corsa attiva e la corsa passiva di un pistone, all'interno di un circuito.

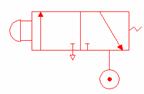

Un componente di comando può essere una valvola 3/2

che all'interno di un circuito la possiamo trovare sotto forma di pulsante (come nell'esempio) o interruttore, o altro.

Per iniziare ad analizzare più a fondo un circuito, osserviamo il seguente schema oleodinamico

![]()

regolatrice

regolatrice

di flusso

Valvola max

pressione,

regolabile

valvola a 3 posizioni

pompa olio

tramite questa circuito viene variata la velocità del pistone da un punto intermedio della corsa.

Analizzando la tabella successiva e il diagramma delle fasi, possiamo comprendere con più chiarezza quanto succede all'interno del circuito illustrato precedentemente:

|

|

|

Stati dei solenoidi dei distributori |

||

|

Eventi |

condizioni |

Y1 |

Y2 |

Y3 |

|

Riposo |

|

|

|

|

|

Avanti normale |

PM * T |

|

|

|

|

Avanti lento |

ai |

|

|

|

|

ritorno |

A1 |

|

|

|

In pratica il pistone all'avvio del circuito esegue due tipi di corse in uscita, raggiunge il fine corsa ai in modo veloce e termina il suo lavoro in uscita raggiungendo il fine corsa a1 a regimi inferiori rispetto al primo "blocco". Terminando l'uscita in a1, il pistone si appresta a rientrare preparandosi così al nuovo ciclo.

Tramite un pulsante viene fatto partire il circuito ( fino ad ai), poi il pistone tamponando il fine corsa ai, fa scattare un' elettrovalvola, la quale andrà ad interagire sulla spinta dell'utilizzatore. Il fine corsa a1, dà il comando al pistone per poter rientrare in posizione di riposo.

La valvola che permette questo rallentamento è la regolatrice di flusso, la quale "strozza" l'uscita dell'olio dalla camicia del cilindro, rallentando così l'entrata dell'altro nella parte anteriore della camicia del pistone.

|

Privacy |

Articolo informazione

Commentare questo articolo:Non sei registratoDevi essere registrato per commentare ISCRIVITI |

Copiare il codice nella pagina web del tuo sito. |

Copyright InfTub.com 2025