|

|

| |

In metallurgia per durezza s'intende la resistenza che un materiale oppone alla penetrazione di un materiale più duro secondo una compressione localizzata.

Considerando la sola durezza metallurgica, le prove si dividono in:

a) Prove di durezza per penetrazione statica;

b) Prove di durezza per penetrazione dinamica.

I valori della durezza vengono determinati secondo vari metodi: Brinell, Vickers e Rockwell. Ogni metodo usa un diverso penetratore e un valore diverso del carico. Se, su uno stesso materiale, eseguiamo prova di durezza con metodi differenti ott 949g62j eniamo indici differenti.

Perciò, nel fornire gli indici di durezza dei materiali, si deve sempre indicare il tipo di prova effettuata.

Dopo il numero che dà l'indice di durezza si deve indicare il tipo di prova: HB (Brinell), HR (Rockwell), HV (Vickers).

La norma che illustra le modalità di esecuzione della prova di durezza Brinell è la ISO 6506

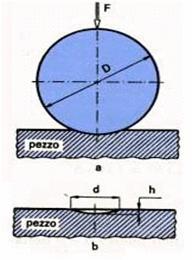

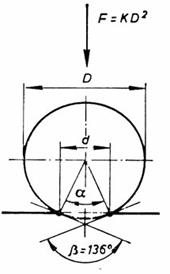

Il metodo di durezza Brinell viene usato in prevalenza per materiali teneri, quali acciai dolci, ottoni, leghe leggere. Esso consiste nel premere una sfera levigata d'acciaio temperato o di metallo duro di diametro "D", per un prestabilito intervallo di tempo, con una prestabilita forza "F"(carico di prova), contro la superficie del pezzo o della provetta in esame e nel misurare il diametro medio "d" dell'impronta dopo la rimozione del carico di prova.

Il diametro D della sfera di solito è di 10mm e il carico F più usato è di 3000 Kg (29.400 N).

Per materiali più teneri, il carico può essere diminuito sino a 50 Kg (49 N), ciò per evitare che la sfera penetri interamente nel materiale, sfondandolo.

Il carico massimo deve essere raggiunto gradualmente e mantenuto per un tempo variabile da 10 a 15 secondi.

Lo spessore del pezzo in prova deve essere almeno 8 volte la profondità dell'impronta.

Il diametro dell'impronta d deve essere compreso fra un quarto e la metà del diametro della sfera D, altrimenti la prova non è valida.

Impronta:calotta sferica

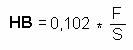

L'indice di durezza Brinell è dato dal rapporto fra il valore del carico F e la superficie S dell'impronta riscontrabile sul materiale. Il suo simbolo è espresso con la sigla HB.

con F espresso in newton (N).

Il fattore 0,102 introdotto nella formula ha l'unico scopo di non mutare gli indici HB determinati in passato, esprimendo F in Kgf. Quindi si inserirà il fattore 0,102 solo se la forza la esprimiamo in newton.

Con il simbolo S si indica il valore della superficie dell'impronta che sarà una calotta sferica. Con la seguente formula si individua la superficie della calotta sferica:

S= *d*h

Ma per individuare il valore dell'altezza occorre fare alcuni passaggi matematici che portano ad una formula definitiva della durezza brinell con le seguenti grndezze come riportata:

Per poter individuare semplicemente i carichi da inserire esistono delle tabelle come riportato sotto cui viene indicato materiale e diametro penetratore.

|

Diametro D in mm |

Spessore provino in mm |

Acciai ghise K=30 F(Kg) |

Alluminio Leghe leggere K=10 F(Kg) |

Ottone K=5 F(Kg) |

Materiali teneri K=2.5 F(Kg) |

Piombo materiali più teneri K=1 F(Kg) |

Materiali tenerissimi K=0.5 F(Kg) |

|

|

>6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

<1.5 |

|

|

|

|

|

|

ACCETTABILITA' DELLA PROVA

Per la comparabilità dei risultati della prova Brinell occorre che il rapporto fra il diametro dell'impronta d e il diametro della sfera D sia costante, in quanto ciò equivale alla costanza dell'angolo di penetrazione.

Teoricamente il valore nominale della costante è stato ritenuto di:

![]()

e si definisce prova ideale quella eseguita in condizioni tali da soddisfarlo. Si può tollerare una variazione attorno al valore nominale:

![]()

L'angolo di penetrazione ideale è di 136° e fa si che il rapporto d/D sia compreso tra 0,24 e 0,60.

DIAMETRO DELLE SFERE

La prova normale richiede la sfera del diametro di 10 mm.

Per prove particolari possono essere usate sfere di diametro inferiore: vengono raccomandate quelle di 5 e 2,5 mm, comunque non inferiori ad 1 mm.

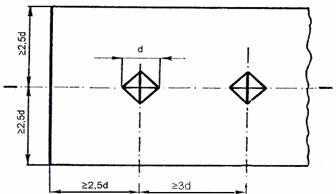

POSIZIONE DELLE IMPRONTE

La distanza del centro dell'impronta dai bordi del pezzo in prova non deve essere minore di 2,5 d e la distanza tra i centri di due impronte vicine non minore di 3 d. Questo perché si vuole evitare il cedimento del materiale attorno all'impronta e il reciproco disturbo delle altre impronte.

ESEMPIO DESIGNAZIONE

La designazione della durezza Brinell è 300HBS 5 /250/20

DOVE:

300 = è il valore della durezza calcolatasi;

HB = simbolo della durezza Brinell;

S = sigla che indica il materiale del penetratore, in questo caso S indica acciaio temperato, se fosse stato W indicherebbe il metallo duro;

5 = diametro del penetratore;

250=carico applicato al provino in kg che bisogna moltiplicare per 9.8per averla in N;

20 = tempo di penetrazione se diverso da 10-15 secondi.

DUREZZA VICHERS

La norma che illustra le modalità di esecuzione della prova di durezza Vickers è la ISO 6507

Questo metodo deve ritenersi il perfezionamento del metodo Brinell. Infatti:

Possono ritenersi fattori negativi rispetto al metodo Brinell:

Questo tipo di prova ha preferenziale impiego per la misurazione delle durezze di pezzi finiti di lavorazione, di pezzi di piccole dimensioni, di pezzi cementati o comunque con spessori riportati e per le misurazioni di laboratorio.

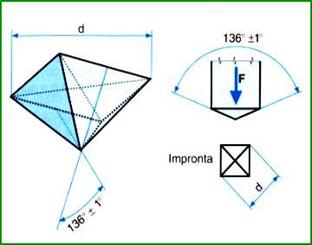

PENETRATORE

Il penetratore del metodo Vickers è costituito da una piramide retta a base quadrata, di diamante, con angolo al vertice fra le facce opposte di 136°±1°.

Le quattro facce del penetratore devono essere ugualmente inclinate rispetto all'asse del penetratore, con tolleranza di ±1°.

DIMOSTRAZIONE PROVA VICKERS

Conoscendo la forma dell'impronta che il penetratore lascerà sul provino possiamo calcolare la superficie stessa. Sapendo che l'impronta sarà una piramide a base quadrata retta e quindi che la superficie laterale della piramide è costituita da quattro triangoli isosceli si conosce che la superficie laterale è data dalla seguente formula:

S = 4 L a/2

Semplificando:

S = 2 L a

Indichiamo con "L" il lato della base della piramide quadrata e per " a " l'apotema della piramide.

Conoscendo che secondo le relazioni matematiche l'apotema è uguale alla seguente formula:

a = L/2 *sen 68°

sostituendo nella formula della superficie si ha:

S = L2 / sen 68°

Per poter eliminare la grandezza della lunghezza della base si considera la diagonale del quadrato che si ricorda è uguale:

L = d/ √2

Sostituendo ulteriormente nella formula della superficie si ha:

S = d2 / 2*sen 68°

Quindi ricordando che la prova Vickers come la Brinell è data dal rapporto fra forza è superficie dell'impronta, cioè:

HV = F/S

Quindi sostituendo la superficie trovata della formula della durezza Vickers si ha la seguente formula definitiva:

HV = 2F sen 68° /d2

Volendo esprimerla numericamente le costanti si ha:

HV = 1.854 F/d2

ESEMPIO DESIGNAZIONE

HV

![]()

![]()

![]() 640=Durezza del materiale 30 = Carico applicato

640=Durezza del materiale 30 = Carico applicato

HV = Durezza Vickers

![]()

L'esempio indica un tempo di permanenza del carico compreso tra 10 e 15 secondi, quando questo non accade la designazione cambia e a questa viene aggiunto un valore che indica il tempo di permanenza in secondi come segue: 640 HV 30/20. In questo caso i gli altri valori sono invariati l'unica cosa a variare è il tempo che in questo caso sarà uguale a 20 secondi.

CARICHI DI PROVA

Il carico di prova normale per l'acciaio è di 30 Kgf; solo particolari esigenze possono indurre all'adozione di carichi differenti.

Carichi minori: per limitazione imposta dallo spessore del saggio (o dello strato superficiale da provare),dalla curvatura della superficie, dalla necessità di non deteriorare la superficie, da particolari condizioni di appoggio.

Carichi maggiori: per interessare un volume notevole di materiale nei casi di eterogeneità cristallina (esempio:ghise).

SPESSORE MINIMO DEL PEZZO

Le norme UNI ISO stabiliscono che lo spessore del pezzo da provare non deve essere minore di 1,5 volte la diagonale dell'impronta

POSIZIONE DELLE IMPRONTE

Le norme UNI ISO stabiliscono che la distanza del centro di un'impronta qualsiasi dai bordi del pezzo non deve essere minore di 2,5 volte la lunghezza della diagonale media. La distanza tra i centri di due impronte non deve essere minore di 3 volte la diagonale media.

APPLICAZIONE DEL CARICO DI PROVA

Il carico di prova deve essere applicato gradualmente senza urti e raggiungere il suo valore massimo senza interruzioni nel tempo previsto di 2-8 secondi; anche la durata di permanenza del carico massimo è precisata in 10-15 secondi nel caso dell'acciaio. Per materiali diversi il tempo è indicato nella specificazione relativa ai singoli materiali.

DUREZZA ROCKWELL (B e C)

La norma che illustra le modalità di esecuzione della prova di durezza Rockwell è la ISO 6508

La prova consiste nel far penetrare nel pezzo, in due tempi, con due valori diversi del carico (iniziale e totale), un penetratore unificato (a cono di diamante o a sfera di acciaio temperato) e nel misurare l'incremento di profondità tra l'impronta iniziale e quella finale nel tempo indicato.

Questa prova rispetto alla Brinell e alla Vickers ha dei vantaggi:

Le 2 prove Rockwell più usate sono la B (HRB) e la C (HRC)

Di regola la scala HRC viene usata su acciai molto duri, temprati o cementate per il valore superiore del carico e per la natura del penetratore. Invece, la scala HRB viene normalmente usata su materiali meno duri, quali gli acciai allo stato ricotto, e su lamiere d'acciaio di spessore almeno uguale a 0.5 mm.

Per spessori sottili da 0.15 a 0.70 mm la prova Rockwell (scala N e T) si conduce con modalità analoghe alle precedenti, ma con forze minori.

PENETRATORE

Il penetratore può essere a cono o a sfera, nel primo caso esso è costituito da un diamante a forma di cono circolare retto con un angolo al vertice di 120° (±0.5°) a punta arrotondata con raggio della calotta sferica terminale di 0.2mm (±0.1), mentre nel secondo caso esso è costituito da una sfera di diametro pari a 1,587 mm di acciaio duro temprato.

SPESSORE MINIMO DEL PEZZO

Le norme UNI ISO stabiliscono che lo spessore del pezzo da provare non deve essere minore di 8 volte la profondità dell'impronta.

CARICHI DI PROVA

Per la prova di durezza Rockwell non esiste un carico normalmente usato in quanto esistono svariate scale, e per ogni scala esistono delle categorie di forze da poter applicare. Comunque nelle scale più usate come la Rockwell B e C esistono dei carichi standard che cono:

POSIZIONE DELLE IMPRONTE

Le norme UNI ISO stabiliscono che la distanza del centro di un'impronta qualsiasi dai bordi del pezzo non deve essere minore di 2,5 volte la lunghezza della diagonale media. La distanza tra i centri di due impronte non deve essere minore di 3 volte la diagonale media.

APPLICAZIONE DEL CARICO DI PROVA

La direzione del carico di prova e l'asse del penetratore devono coincidere ed essere perpendicolari alla superficie del pezzo da provare. Deve essere prima applicato il carico iniziale e poi dopo 5-10 secondi il carico totale che deve essere applicato gradualmente senza urti e raggiungere il suo valore massimo senza interruzioni nel tempo previsto di 2-8 secondi; anche la durata di permanenza del carico massimo è precisata in 10-15 secondi nel caso dell'acciaio. Per materiali diversi il tempo è indicato nella specificazione relativa ai singoli materiali.

CORRISPONDENZA TRA LE DUREZZE E IL CARICO DI ROTTURA

La tabella che segue sotto è una delle tabelle che mette in correlazione il carico di rottura a trazione con le varie durezze, e inoltre dà le corrispondenze tra le diverse scale di durezza.

|

Durezza Brinel o Vickers |

Durezza Rockwell HRB |

Carico unitario di rottura N/mm2 |

Durezza Brinel o Vickers |

Durezza Rockwell HRC |

Carico unitario di rottura N/mm2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Privacy |

Articolo informazione

Commentare questo articolo:Non sei registratoDevi essere registrato per commentare ISCRIVITI |

Copiare il codice nella pagina web del tuo sito. |

Copyright InfTub.com 2026