|

|

| |

Cos' e' la zincatura o la galvanizzazione?

La zincatura è il rivestimento galvanico che si forma quando l'acciaio lavorato

viene immerso nello zinco fuso. Questo processo è denominato

"galvanizzazione per immersione a caldo". Il rivestimento di zinco

ricopre totalmente il manufatto in acciaio, anche le superfici interne dei

manufatti cavi. Il rivestimento si salda alla superficie dell'acciaio creando

una lega tra zinco e acciaio. Si forma in tal modo un rivestimento tenace,

resistente e durevole che protegge l'acciaio tramite un'eccezionale difesa

elettrochimica. La galvanizzazione prende il nome da Galvani, uno dei primi

scienziati ad interessarsi dei fenomeni elettrici. Nella galvanizzazione

infatti lo zinco e l'acciaio, quando entrano in reciproco contatto, creano una

differenza di potenziale elettrico. Se viene scalfito il resistente

rivestimento di zinco, questa differenza di potenziale fa in modo che sia il

rivestimento di zinco a corrodersi, risparmiando la struttura dell'acciaio.

Nel 1741 un chimico francese di 818i83i nome Melouin scoprì che l'acciaio poteva essere

protetto dalla ruggine, mediante un rivestimento di zinco, benché egli non ne

capisse il processo. Nel 1837 l'ingegnere francese Sorel brevettò la zincatura

a caldo. Sorel parlò già allora di "galvanizzazione", in quanto aveva

osservato che era la corrente galvanica a proteggere l'acciaio anche quando il

rivestimento si era rotto. Sebbene il processo sia in commercio già da allora,

è tuttora uno dei sistemi più moderni e più tecnicamente avanzati per

proteggere l'acciaio contro la ruggine. Tutti i sistemi anticorrosivi

funzionano creando una barriera o costituendo una cella galvanica. La zincatura

offre entrambi questi vantaggi in un prodotto conveniente e di facile acquisto.

Comprendiamo la

zincatura

Come si forma il rivestimento

Benché la zincatura a caldo sia di uso semplice ed efficace, i processi

metallurgici che avvengono durante la fase di applicazione sono alquanto

complessi. Il rivestimento di zinco si forma in seguito alla reazione fra

acciaio e zinco che porta alla costituzione di una lega. La superficie

dell'acciaio lavorato risulta però spesso contaminata da ruggine e olio, e

l'azione di lega può avvenire soltanto sulle parti di superficie in cui

l'acciaio è sufficientemente pulito da poter essere bagnato dallo zinco fuso.

Prima di zincare è dunque necessario detergere l'acciaio sgrassandolo e

decapandolo in modo da ottenere una superficie chimicamente pulita. La reazione

galvanica tra zinco e acciaio avviene nello zinco fuso, di solito a una

temperatura tra i 440° e i 460 °C. A queste temperature i due metalli

reagiscono rapidamente. Di norma, basta che l'acciaio rimanga immerso nello

zinco per qualche minuto. Il manufatto viene tolto dallo zinco a reazione

ultimata. Sebbene a quel punto il rivestimento di zinco si sia già formato, la  reazione nella struttura

interna continua fino a quando l'oggetto raggiunge temperature intorno ai 200

gradi centigradi.

reazione nella struttura

interna continua fino a quando l'oggetto raggiunge temperature intorno ai 200

gradi centigradi.

L'aspetto del rivestimento

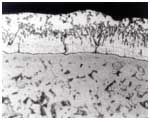

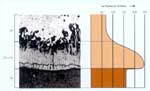

Se prendete una sezione del rivestimento e la guardate al microscopio vedrete

all'incirca quanto è raffigurato nella Figura 1.

Lo standard europeo impone uno spessore di rivestimento pari ad almeno 85 µm

nell'acciaio con 6 mm di spessore, percio nella Figura 1 la distanza reale tra

la linea nera e la parte superiore del rivestimento è di circa 0,08 mm.

Come avete modo di osservare, la struttura è alquanto complessa. L'acciaio si

trova nella parte inferiore dell'immagine. Il primo strato che lo ricopre si

chiama strato Gamma e ha uno spessore di circa 1 µm. Lo strato Gamma è

costituito da una lega di acciaio e zinco che contiene circa il 25% di zinco.

Lo strato seguente è denominato strato Delta e contiene il 10% di ferro. Lo

strato spesso, in cui sono visibili i cristalli che si dirigono verso l'alto, è

lo strato Zeta, con il 6% di ferro. Infine sulla superficie si forma un

rivestimento di zinco quasi puro. E' più facile definire gli strati Gamma,

Delta e Zeta semplicemente come "strati di lega", tuttavia è utile

sapere che esistono perché sono proprio loro a determinare le particolari

proprietà della zincatura.

Quando il materiale zincato ritorna alla vostra officina o in cantiere, ha una

tipica rifinitura lucente. Dopo un certo periodo tale aspetto cambia e si

trasforma in un grigio metallico spento. Ciò è il risultato della reazione tra

lo zinco e l'aria, che tuttavia non intacca in alcun modo le proprietà del

rivestimento e, se lo guardaste nuovamente al microscopio, non notereste alcuna

differenza rispetto alla Figura 1.

In che modo la

zincatura resiste ai colpi?

La zincatura dà un prodotto robustissimo, perché l'acciaio, gli strati di

lega e lo zinco puro contribuiscono alle varie proprietà meccaniche

La zincatura è un processo unico perché produce un rivestimento con una

gamma di proprietà di durezza e resistenza. Gli acciai dolci hanno, in genere,

una durezza di 160 Vickers (Hv) circa. Gli strati di lega sono più duri e

raggiungono una durezza approssimativa di 240 Hv, mentre lo zinco più

superficiale risulta più morbido dell'acciaio o della lega. Lo zinco è alquanto

malleabile e assorbe i colpi. Ma se la zincatura viene colpita duramente spesso

gli strati di lega sono più duri dell'acciaio stesso, per cui il danno può non

raggiungere l'acciaio sottostante. Se il danno è veramente grave, apparentemente

la zincatura sembra completamente rimossa, ma la rimozione totale è molto

difficile. La parte sottile sul fondo dello strato di lega è saldata

all'acciaio atomo per atomo, e anche se tutto quanto il rivestimento fosse

completamente danneggiato e scrostato, lo strato inferiore rimarrebbe intatto e

fornirebbe la protezione  elettrochimica.

elettrochimica.

Cos'e' la protezione

elettrochimica

Quando due metalli entrano in contatto una piccola differenza di potenziale

appare tra di loro. Quando passa la corrente uno dei metalli si corrode in

preferenza rispetto all'altro. Questo comportamento è dovuto ad alcune delle

più fondamentali proprietà atomiche dei metalli, che non possono essere

modificate, così che si possa calcolare con assoluta certezza quale metallo

proteggerà l'altro. Il nostro obiettivo è proteggere l'acciaio, che è composto

per lo più da ferro. I metalli che proteggono il ferro elettrochimicamente sono

il magnesio, l'alluminio, il cadmio e lo zinco e, fra questi, lo zinco è il più

pratico per la protezione tramite l'immersione a caldo. Altri metalli o leghe,

come il nichel, il rame e l'ottone, sembrano svolgere la stessa funzione,

perché è possibile vederli utilizzati per le placcatura su oggetti di uso

quotidiano. Ma se la placcatura viene danneggiata, questi metalli preferiscono

salvare se stessi piuttosto che l'acciaio sottostante, e in genere il

rivestimento non può essere riparato in alcun modo.

Allo stesso modo, i comuni rivestimenti ottenuti con vernici non esercitano

alcun effetto elettrochimico sull'acciaio. Se la vernice è danneggiata, non è

applicata correttamente o diventa permeabile durante l'uso, l'acciaio si

corrode sotto la vernice.

Perche' la protezione elettrochimica e' cosi' importante?

A volte la protezione elettrochimica prende il nome di protezione di

sacrificio, perché lo zinco si sacrifica per proteggere l'acciaio a cui è

legato. E continuerà a proteggerlo fino all'ultimo atomo. Potete essere sicuri

che se c'è un rivestimento galvanico, anche se si trova in pessime condizioni

dopo molti anni senza manutenzione, l'acciaio sottostante mantiene la sua

integrità strutturale. Nessun altro rivestimento tradizionale senza lo zinco

può fare altrettanto. La protezione rimane attiva su una piccola area anche se

il rivestimento non è più uniforme, perché l'influsso della protezione

elettromagnetica funziona anche a una certa distanza. Può anche capitare che i

residui della corrosione dello zinco siano duri e tenaci. Le scalfitture del

rivestimento vengono in genere riempite da ossidi e carbonati di zinco, che

rallentano l'avanzamento del processo corrosivo.

Dove posso usare la zincatura?

In linea di massima potete usare la zincatura da sola per proteggere l'acciaio:

Non dovreste mai usare la zincatura da sola per proteggere l'acciaio:

Alcuni paesi dispongono di

"Carte Geografiche della corrosione", stabilite sulla base delle

misure delle precipitazioni acide che indicano la durata prevista delle

zincature in ambienti esposti prima che si esaurisca tutto il rivestimento. Le

disposizioni di legge vigenti per eliminare l'inquinamento atmosferico

nell'Unione Europea si sono dimostrate estremamente valide e queste carte

geografiche provano la maggiore durata delle zincature di strutture  esterne rispetto ad alcuni

anni fa.

esterne rispetto ad alcuni

anni fa.

Potete verniciare la

zincatura

A molti utenti dell'acciaio zincato piace l'aspetto delle zincature invecchiate

e non richiedono perciò né il costo addizionale né la spesa per la manutenzione

della verniciatura. Altri utenti hanno precise esigenze estetiche. Ad esempio

gli ipermercati che verniciano le strutture in acciaio nei colori del marchio

aziendale. Con l'impiego di tecniche corrette i risultati della verniciatura

dell'acciaio zincato sono ottimi.

Tutto l'acciaio zincato può essere verniciato

|

Privacy |

Articolo informazione

Commentare questo articolo:Non sei registratoDevi essere registrato per commentare ISCRIVITI |

Copiare il codice nella pagina web del tuo sito. |

Copyright InfTub.com 2025