|

|

| |

Compito di Chimica

Caratteristiche generali

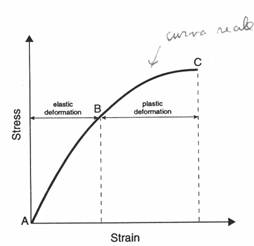

1) Deformazione elastica e modulo elastico

Una deformazione elastica è una deformazione reversibile. Infatti un materiale si dice elastico quando la deformazione in esso prodotta si annulla immediatamente e totalmente togliendo la sollecitazione agente. Secondo la legge di Hooke (applicata per sollecitazioni molto piccole) le deformazioni elastiche sono proporzionali alle sollecitazioni applicate ed indipendenti dal tempo. Per la legge di Hooke si ha infatti che:

s = E e

dove s è la sollecitazione ed e la deformazione.

La costante di proporzionalità E si dice costante elastica ed è una caratteristica di ogni materiale. Essa equivale al modulo di elasticità normale o di Young (vi saranno tre moduli di elasticità poiché tre sono le principali sollecitazioni: trazione compressione e taglio):

E st et

dove st è la sollecitazione unitaria di trazione (o sforzo nominale che è uguale a F / S0 , dove S0 rappresenta la sezione in 222f51c iziale del provino sul quale si fa la prova di trazione); mentre et è la deformazione unitaria longitudinale (o deformazione nominale che è uguale a Dl / l, dove l è la lunghezza iniziale).

Infine è da ricordare che il modulo elastico in certi materiali dipende dai legami intermolecolari e che esso si misura in Pascal (Pa = N / m2).

2) Deformazione plastica e duttilità

Una deformazione plastica è una deformazione irreversibile. Essa si ha quando un materiale, se sollecitato al di sopra di un certo sforzo minimo, superiore al suo carico di snervamento, mostra deformazioni permanenti ed irrecuperabili. Esse sono il risultato dello spostamento permanente di atomi o di gruppi di atomi dalle loro posizioni originali nel reticolo e comunque non dipendono dal tempo, poiché avvengono in maniera istantanea. Nei vari materiali il meccanismo col quale avviene la deformazione plastica può essere differente: nei materiali cristallini, per es., avviene per scorrimento lungo i piani cristallografici, mentre negli amorfi si un flusso di molecole o gruppi di molecole dovuto al loro scorrimento le une sulle altre.

Per far progredire la deformazione plastica è necessario aumentare continuamente lo sforzo applicato. Ciò significa che il materiale diviene sempre più duro e resistente a mano a mano che si deforma (fenomeno dell'incrudimento, tipico dei metalli).

La duttilità è l'attitudine di un determinato materiale alla deformazione plastica.

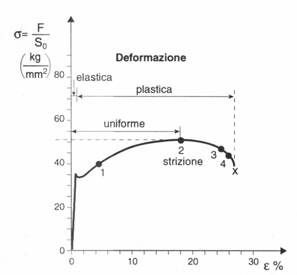

3) Prova di trazione per acciaio a basso contenuto ricotto (o di carbonio)

La prova di trazione è una prova meccanica standardizzata dalla normativa UNI-EN 10002/1 e serve a determinare la capacità di un materiale di resistere ad un carico statico. Essa è una prova distruttiva e si esegue sottoponendo un provino di forma e dimensione determinate ad una forza di trazione unidirezionale. La macchina applica il carico mantenendo costante la velocità programmata di deformazione. Il provino si allungherà nella direzione della forza e si contrarrà nel piano ortogonale fino a rottura. Il risultato è espresso dal diagramma forza-deformazione, dal quale deriva il diagramma s e (sforzo o carico-allungamento o deformazione).

Il risultato ottenuto dalla prova di trazione applicata ad un acciaio a basso contenuto di carbonio è espresso dal seguente grafico:

Caratteristiche tecnologiche (acciai)

4) Acciai di uso generale (comuni) e di qualità: microstruttura e proprietà meccaniche

Gli acciai comuni (o di base) sono gli acciai prodotti con cicli tecnologici templi senza aggiunte di microleganti, posti in opera generalmente allo stato di laminazione. Presentano scarse proprietà meccaniche di resistenza e di tenacità, buona duttilità, facili da lavorare sia a caldo che a freddo. Sono composti per lo 0,1-0,2% di carbonio. Alla fine del processo di laminazione, una bassa temperatura (750 °C circa) permette la formazione di una grana di ridotte dimensioni che porta ad una struttura finale ferritico-perlitica fine ed uniforme. Secondo le norme UNI gli acciai di base vengono identificati con una sigla composta dal simbolo "Fe" seguita da un numero che indica il valore minimo del carico unitario di rottura a trazione (in N/mm2) (per es.: Fe360); poi vi sono delle lettere (A, B, C, D, DD) che indicano il grado d'insensibilità alla frattura fragile in ordine crescente.

Gli acciai di qualità (o patinabili) sono gli acciai ai quali sono stati aggiunti microleganti e ai quali è stata fatta una miglior lavorazione, allo scopo migliorare il carico di rottura e di snervamento, la tenacità e la saldabilità. I sistemi di rafforzamento sono:

affinamento del grano ferritico;

rafforzamento per precipitazione;

rafforzamento per modificazioni strutturali.

Esempi di acciai di qualità sono i COR-TEN (resistenti alla corrosione atmosferica, contenenti piccole quantità di cromo, nichel e rame) e gli HSLA (o microlegati: leghe dolci a basso contenuto di carbonio e ad alta resistenza, contenenti piccole quantità di alluminio, niobio, vanadio e titanio).

5) Acciai strutturali: microstruttura, proprietà meccaniche e normativa

v. domanda precedente (gli acciai strutturali si suddividono in acciai di base e acciai di qualità).

6) Acciai per armature: metodo di produzione, Decreto ed Eurocodice

Il metodo di produzione degli acciai per armature è suddiviso principalmente in tre procedimenti:

lavorazione meccanica a freddo: processo basato sulla deformazione a freddo di un acciaio di base con basso contenuto di elementi in lega. I processi di lavorazione tradizionali sono la trafilatura o la laminazione a freddo (produzione di tondini di piccolo diametro);

aggiunta di microleganti: vengono aggiunte ferroleghe (vanadio-niobio) nella fase di affinazione in modo da provocare un indurimento per precipitazione (produzione di barre tonde ad aderenza migliorata);

trattamenti termici: consiste in un raffreddamento rapido e controllato all'uscita del laminato a caldo (circa 1200 °C); si ottiene una superficie dura con una zona centrale duttile (produzione di barre ad aderenza migliorata).

Gli acciai per armature sono classificati, secondo l'Eurocodice 2, nel seguente modo:

tipo: valore della tensione di snervamento (in MPa);

classe: caratteristiche di duttilità; può essere ad alta o normale duttilità;

dimensione: diametro nominale;

caratteristiche superficiali: vengono considerate barre nervate ad alta aderenza, barre lisce con mediocre aderenza e la saldabilità.

Gli acciai per armature sono invece classificati, secondo il D.M. 9/1/'96, in:

acciai in barre tonde e lisce;

acciai in barre ad aderenza migliorata.

Oltre alla classificazione del tipo di acciaio sono previste prove di piegamento o di piegamento e raddrizzamento, e un'analisi chimica.

Materiali polimerici

7) Struttura ed applicazioni dei polimeri termoplastici e termoindurenti

I polimeri termoplastici hanno una struttura costituita da polimeri polimerizzati linearmente (le macromolecole sono lineari); tra le molecole agiscono forze di Van der Waals (legami extramolecolari deboli). Quando viene ad esse fornita energia, tramite riscaldamento, i deboli legami extramolecolari si spezzano e si ha quindi scorrimento reciproco delle macromolecole e quindi rammollimento e fusione; al raffreddamento si ha il ripristino dei legami e quindi della rigidità. E' da ricordare che l'energia tra i legami extramolecolari è inversamente proporzionale alla sesta potenza della loro distanza.

I polimeri termoindurenti sono polimeri che, durante la loro polimerizzazione per riscaldamento, induriscono a causa della formazione di una struttura tridimensionale continua tramite formazione di ponti trasversali tra le macromolecole (reazione di reticolazione con legami covalenti)

8) Meccanismi e grado di polimerizzazione

La polimerizzazione può avvenire per poliaddizione e per policondensazione.

La polimerizzazione per poliaddizione (valida solo per polimeri termoplastici) è una reazione a catena tra composti insaturi, che porta alla formazione di lunghe catene costituite da molecole identiche, che si uniscono grazie alla formazione di un doppio legame. La molecola che si ottiene è la ripetizione della sostanza di partenza. I processi di poliaddizione si distinguono in:

radicalici o ionici, a seconda che il centro attivo della catena polimerica in crescita sia un radicale libero o uno ione carbonio;

positivi o negativi, a seconda che la polimerizzazione sia cationica o anionica.

Nella poliaddizione non si hanno prodotti secondari.

In base al numero di volte in cui la sostanza di partenza si ripete, si ottiene il grado di polimerizzazione: per es. ( CH2 CH2 )n, dove n è il grado di polimerizzazione. Al variare di esso, le proprietà di un polimero cambiano.

Le reazioni di policondensazione avvengono quando i monomeri reagenti hanno due gruppi funzionali in grado di reagire tra loro con eliminazione di un sottoprodotto, spesso costituito da acqua. Si possono avere due casi:

con una sola specie chimica aAb con due gruppi terminali a e b in grado di reagire tra loro. Allora si ha: aAb+aAb aAAb+ab; aAAb+aAb aAAAb+ab; aAAAb+aAb aAAAAb+ab

(caso più frequente ) due specie chimiche aAa e bBb ciascuna delle quali ha due funzioni del medesimo.

Allora si ha: aAa+bBb aABb+ab; bABb+aAa aABAb+ab; aABAa+bAb aABABb+ab.

9) Proprietà meccaniche dei polimeri termoplastici

I polimeri termoplastici hanno un comportamento viscoelastico.

Nella prova di trazione un materiale polimerico subisce il fenomeno del creep (o scorrimento viscoso), cioè, dopo una deformazione istantanea iniziale, continua ad allungarsi nel tempo. Quando lo sforzo di trazione viene rimosso, le macromolecole tendono a tornare lentamente all'assetto iniziale e la deformazione viscoelastica viene quindi recuperata nel tempo. Una delle proprietà dei solidi polimerici è la viscoelasticità: essi sono sia viscosi (poiché scorrono) sia elastici (poiché recuperano la deformazione subita). Un'altra caratteristica di questi materiali è il rilassamento: infatti quando ad essi viene imposta una deformazione, si osserva che la forza necessaria affinché venga mantenuta la deformazione diminuisce nel tempo (anche a temperatura ambiente).

I fattori che influenzano le proprietà meccaniche dei polimeri termoplastici sono la velocità di deformazione, poiché al crescere di essa con una sollecitazione meccanica crescono la rigidità e la fragilità del polimero che diventa più elastico e meno viscoso; poi vi è la temperatura, poiché al crescere di essa diminuisce la resistenza a trazione e cresce l'allungamento a rottura; poi vi sono i legami intramolecolari, infatti nella prova di trazione le macromolecole tendono a scorrere l'una sull'altra.

|

Privacy |

Articolo informazione

Commentare questo articolo:Non sei registratoDevi essere registrato per commentare ISCRIVITI |

Copiare il codice nella pagina web del tuo sito. |

Copyright InfTub.com 2025