|

|

| |

GENERALITA'

Acciaio è il nome dato comunemente ad una lega di ferro e carbonio (ed eventualmente altri metalli) contenente una percentuale di carbonio non superiore al 2,1%: oltre questa percentuale le proprietà del materiale cambiano e si parla di ghisa. Le particelle di carbonio si frappongono nella struttura microcristallina del ferro bloccando gli scorrimenti e le dislocazioni dei piani atomici, conferendo all'acciaio doti di resistenza, durezza ed elasticità molto maggiori di quelle del ferro puro e semplice. L'importanza dell'acciaio è enorme, i suoi usi sono innumerevoli, come anche le varietà in cui viene prodotto: senza la disponibilità di acciaio in quantità e a basso costo, la rivoluzione industriale non sarebbe stata possibile. Attualmente nel mondo si producono ogni anno circa 500 milioni di tonnellate di acciaio.

STORIA

La scoperta dell'acci 616f53g aio è stata fatta in molti luoghi indipendentemente, e non si può dire che ci sia stato un singolo scopritore. Comunque sia, pare che i primi in assoluto a fare un uso sistematico dell'acciaio tramandandone il metodo per la sua fabbricazione siano stati gli indù, addirittura in epoca romana.

In Europa l'unica tecnica nota fino al XVIII secolo fu quella dell'acciaio a pacchetto, unica a permettere di controllare il tenore di carbonio del metallo. Per secoli, l'unico modo di ottenere del buon acciaio in Europa fu quello di usare ferro delle miniere svedesi, particolarmente puro e privo di zolfo e fosforo, e usarlo per confezionare acciaio a pacchetto con altro ferro o ghisa più ricca di carbonio. Era un metodo estremamente costoso, e non si potevano creare pezzi molto grandi: al massimo grandi come la lama di una spada.

Nel 1740 in Inghilterra viene riscoperta la tecnica dell'acciaio al crogiolo, dando inizio alla rivoluzione industriale. La produzione di acciaio aumenta vertiginosamente e si scatena una serie di innovazioni per ottenere metallo sempre migliore e con caratteristiche sempre più varie. La prima di queste fu la scoperta che "cucinando" il carbone (scaldandolo in assenza di ossigeno, facendo così evaporare lo zolfo e ottenendo il carbone "cooked" o coke) si poteva ottenere dell'acciaio migliore, perché privo di impurità dannose: successivamente venne introdotto l'altoforno, che consentiva di bruciare, tramite una corrente di ossigeno e l'aggiunta di calcare, le impurità del minerale e permetteva di variare a volontà il tasso di carbonio. Nel viene poi scoperto l'acciaio inossidabile, scoperta che diede vita alla più importante famiglia di acciai attualmente noti.

TIPI DI ACCIAIO

Sono il tipo più comune e meno pregiato; si lavorano facilmente e possono essere saldati senza problemi. Però sono soggetti alla corrosione, soprattutto a temperature elevate, a cui perdono anche resistenza meccanica; e a temperature molto basse diventano fragili.

Si dividono in acciai dolci, con meno dell'1% di carbonio, e acciai duri con tenore di carbonio superiore: gli acciai dolci sono molto duttili e malleabili, si lavorano facilmente ed hanno ottima resistenza meccanica a trazione e compressione: sono anche molto resilienti.

Gli acciai duri invece sono meno resilienti, cioè è più facile che si spezzino se sottoposti a urti violenti, però sono anche molto più duri superficialmente: inoltre prendono molto bene la tempra, trattamento che non dà buoni risultati con gli acciai dolci. Ovviamente però sono più difficili da lavorare.

Ci sono poi degli acciai ottenuti con l'aggiunta di altri metalli o di elementi chimici che ne cambiano le caratteristiche tecniche e sono: acciaio acido, acciaio affinato all'ossigeno, acciaio al manganese, acciaio al molibdeno, acciaio al nickel-cromo-molibdeno, acciaio al cromo, acciaio al nichel, acciaio al silicio, acciaio al titanio, acciaio al tungsteno, acciaio al vanadio, acciaio all'ossigeno puro, acciaio automatico, acciaio basico, acciaio amorfo, nanoacciaio.

CARATTERISTICHE TECNICHE

L'acciaio mantiene costanti le sue proprietà tecnologiche e meccaniche e queste sono facilmente controllabili in qualsiasi momento; la conservazione di queste caratteristiche non dipende dalle condizioni di montaggio della struttura.

A parità di sollecitazioni sopportate, le strutture in acciaio hanno peso notevolmente inferiore a quello di altri tipi di costruzione. Infatti, il rapporto tra la massa volumica e le sollecitazioni ammissibili è inferiore a qualsiasi altro sistema costruttivo.

Questa caratteristica si ripercuote

favorevolmente sul carico trasmesso alle fondazioni, sulla loro semplificazione

costruttiva e d'esecuzione e infine anche sul costo finale dell'opera stessa.

La capacità di sopportare notevoli azioni dinamiche rispetto al peso proprio della

struttura favorisce l'acciaio come materiale più idoneo per la costruzione di

ponti stradali e ferroviari, riducendone, pertanto, l'impatto ambientale.

La corrosione delle strutture metalliche può essere evitata attraverso due

principali tipi di protezione: la protezione meccanica e la protezione

elettrochimica.

La protezione meccanica si ottiene rivestendo la superficie metallica con pitture di qualità rispondenti a necessità specifiche di protezione.

La pulizia della superficie metallica precede qualsiasi tipo di trattamento. Questa, eseguita con molteplici sistemi, assicura l'eliminazione delle scorie di laminazione, delle impurità e delle tracce di ruggine dalla superficie del profilato ottenendo anche la rugosità necessaria all'aggrappaggio della pittura. In seguito, il ciclo di conservazione prevede l'applicazione di uno strato di fondo, con funzione di antiruggine, uno o più strati intermedi e uno di copertura con funzione protettiva, o di finitura per conferire alla struttura anche un piacevole risultato estetico. Lo spessore del trattamento dipende dal tipo di protezione che la pittura deve assicurare.

La protezione elettrochimica si ottiene con pitture ricche di zinco (a freddo) o per immersione in bagno di zinco fuso (a caldo). Nella protezione elettrochimica il rivestimento di zinco si "salda" alla superficie dell'acciaio creando una lega tra zinco e acciaio. Infatti, l'acciaio e lo zinco entrando in reciproco contatto creano una differenza di potenziale elettrico. Si forma, in tal modo, un rivestimento tenace che protegge l'acciaio tramite una difesa elettrochimica.

La zincatura a caldo è il procedimento più efficace, resistente e durevole oggi disponibile contro la corrosione; possiamo pertanto affermare che, con un'adeguata protezione superficiale, una struttura d'acciaio può durare molte decine d'anni conservando inalterate le proprie caratteristiche.

L'elasticità e la duttilità dell'acciaio sono le qualità necessarie per

assorbire le sollecitazioni dell'evento sismico. Inoltre, l'acciaio è un

materiale isotropo, ha quindi la stessa capacità di resistenza agli sforzi di

trazione o di compressione, agli sforzi longitudinali o trasversali. Inoltre la

struttura d'acciaio è più leggera, limitando pertanto le forze d'inerzia

proporzionali alla massa degli elementi strutturali

TRATTAMENTI TERMICI

Viene eseguita sugli acciai dolci per aumentarne le caratteristiche meccaniche, e consiste in una tempra con successiva rinvenitura. In genere si usano acciai dolci con un tenore di carbonio compreso fra lo 0.2% e lo 0.6% con piccole percentuali di leganti come molibdeno, cromo, nichel; più raramente vanadio e cromo.

Consiste nell'aumentare il contenuto di carbonio nello strato superficiale dell'acciaio; questo permette, con la successiva tempra, di ottenere uno strato superficiale molto duro di martensite (una struttura non presente nel diagramma di equilibrio Fe-C), permettendo al pezzo di mantenere buone caratteristiche meccaniche di elasticità. Si può fare in forma solida, liquida o gassosa, e viene seguita dalla tempra del materiale. I pezzi cementati perdono però gradatamente le loro caratteristiche superficiali se sottoposti a temperature oltre i 200ºC.

Come la cementazione, anche questo è un processo di indurimento superficiale: l'acciaio viene portato a 500ºC e investito da una corrente di ammoniaca gassosa che si dissocia in azoto e idrogeno. L'azoto viene assorbito dagli strati superficiali del metallo con cui forma nitruri, prevalentemente Fe4N, molto duri.

Lo spessore dello strato indurito è minore di quello ottenuto per cementazione, ma in compenso la sua durezza è molto maggiore e rimane stabile fino a temperature di 600-700ºC

Esiste pure la carbonitrurazione, anche tale processo di indurimento è pressapoco molto simile, ma con temperature molto superiori ai 500°C.

Nell'acciaio può essere presente dell'ossigeno in soluzione sotto forma di monossido di carbonio (CO). L'acciaio, viene detto effervescente. L'acciaio così prodotto non è facilmente deformabile. Per ridurre tale fenomeno si può, (in fase liquida, in siviera) aggiungere piccole dosi di alluminio e silicio, che formano con l'ossigeno degli ossidi solidi. Si produce così acciaio calmato, semicalmato o equilibrato..

Trattamento termico consistente in uno riscaldamento seguito da raffreddamento a velocità controllata, cui possono venire sottoposti acciai e leghe leggere, spec. per ridurre l'eccessiva durezza acquisita con la tempra.Di solito il trattamento di rinvenimento viene effettuato subito dopo la tempra. Il trattamento di tempra più rinvenimento prende il nome di "bonifica"

IL COMPORTAMENTO DELL'ACCIAIO AL FUOCO

L'acciaio è notoriamente un materiale

incombustibile, che tuttavia per effetto di un forte riscaldamento tende a

ridurre le sue proprietà meccaniche, che intorno a 550 °C diventano il 60 %

circa di quelle a temperatura ambiente. La temperatura limite dipende

dall'andamento della temperatura e dal carico e, con riferimento ad un elemento

strutturale preso isolatamente, si aggira sui700-750°C.

Diversamente dagli altri tipi di sistemi costruttivi, che collassano senza preavviso, una struttura d'acciaio offre il vantaggio di preannunciare il suo indebolimento con una progressiva forte deformazione, oltre che col cambiamento di colore, permettendo così agli occupanti di mettersi in salvo ed al personale dei servizi antincendio e di soccorso di operare in condizioni di sicurezza.

Nei riguardi del fuoco, la carpenteria metallica può essere, secondo le

situazioni di progetto: non protetta, oppure isolata termicamente (con pitture

intumescenti, intonaci, materassini, ecc.) o protetta mediante schermature (ad

esempio controsoffitti), o con altri metodi che ne limitino l'incremento di

temperatura (per esempio mediante riempimento con calcestruzzo eventualmente

armato o mediante circolazione d'acqua all'interno nel caso di elementi

strutturali cavi).

TRAVI IN ACCIAIO

A partire dalla seconda metà dell'Ottocento si sono realizzati solai con travi di ferro a doppio "T" (putrelle) con interposti elementi in laterizio. La struttura era completata sovrapponendo uno strato di riempimento, detto "magrone", atto a livellare la superficie del solaio e a costituire il letto di posa

per la pavimentazione.

Questi solai richiedono spesso interventi

strutturali di consolidamento, perché dimensionati per carichi modesti. La

sovrapposizione di una soletta di calcestruzzo, di circa 5 cm di spessore,

armata con una rete elettrosaldata e collegata alle travi portanti in acciaio a

mezzo dei connettori, permette di adeguare queste realizzazioni alle attuali

esigenze costruttive. La struttura mista così realizzata sfrutta al meglio la

peculiarità dei due materiali, incrementando le prestazioni del solaio sia in

termini di resistenza che di rigidezza. L'opera si realizza mettendo a nudo

l'estradosso delle travi, fissando i connettori, stendendo una adeguata rete

elettrosaldata e gettando il calcestruzzo.

La puntellazione del solaio prima del getto assicura che la sezione mista sia

attiva sia nei confronti del peso proprio della struttura che dei carichi

successivamente applicati.

La soletta collaborante con lamiera recata si realizza con travi in acciaio laminato, saldato o reticolare cui sono affidate le sollecitazioni a trazione e a taglio; si sovrappone una lamiera grecata che costituisce l'armatura a flessione e funge da cassero del successivo getto di calcestruzzo collaborante cui sono affidate le compressioni. I connettori sopra sparati hanno la funzione di impedire lo scorrimento dei due materiali. I connettori che lavorano a taglio possono essere fissati seguendo il diagramma di taglio stesso ovvero in modo più fitto verso gli appoggi e più diradati al

centro della trave composta.

centro della trave composta.

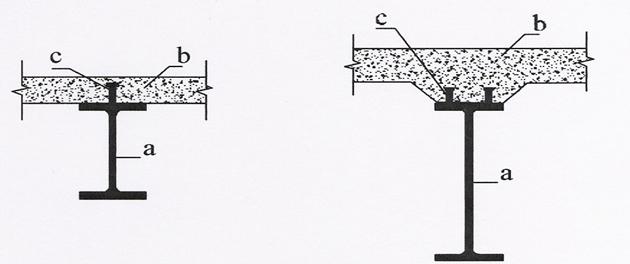

TRAVI COMPOSTE ACCIAIO-CALCESTRUZZO

a = trave in acciaio laminata, saldata, reticolare, con ali uguali o con ala tesa più grossa; ad essa

sono affidate le trazioni e il taglio

b = soletta in cls a cui sono affidate le compressioni

c = connettori che impediscono lo scorrimento (hanno la stessa funzione delle saldature tra ala e

anima o delle staffe nelle travi in c.a.)

BERNABE' LUCA cl 4a GEOM

|

Privacy |

Articolo informazione

Commentare questo articolo:Non sei registratoDevi essere registrato per commentare ISCRIVITI |

Copiare il codice nella pagina web del tuo sito. |

Copyright InfTub.com 2026