|

|

| |

Le proprietà meccaniche di un materiale determinano i limiti di impiegabilità del materiale stesso in applicazioni in cui esso debba sostenere un carico o resistere ad uno sforzo. La determinazione e la valutazione delle proprietà meccaniche dei materiali sono di fondamentale importanza nella normativa, anche se esiste il problema della discrepanza tra i valori di resistenza teorica e quelli di resistenza effettiva.

Il termine "resistenza" è ambiguo e deve essere specificato, poiché esistono vari tipi di resistenza meccanica: resistenza teorica, alla compressione, alla trazione, alla flessione, alla frattura, ecc..Per quanto detto vengono eseguite delle prove sui materiali.

PROVE SUI MATERIALI

Le caratteristiche dei materiali che si intende adoperare devono essere riconosciute per mezzo di prove, che pongono in evidenza la resistenza e il modo di deformarsi del materiale sotto l'azione delle forze esterne. Nelle prove statiche di rottura il carico cresce in misura più tosto lenta nelle prove ad urto il carico raggiunge il valore massimo in piccole frazioni di secondo; nelle prove di scorrimento, condotte soltanto a caldo, il carico è tenuto costante per lungo tempo; nelle prove a fatica si hanno variazioni di s 323f54d forzo ripetute un gran numero di volte.

Di seguito viene eseguito lo studio di prove statiche, in particolare della prova di trazione.

PROVE DI RESISTENZA

compito dei laboratori di tecnologia determinare i limiti

di resistenza dei diversi materiali alle diverse sollecitazioni. In tali

laboratori si preparano i "provini", cioè

dei "pezzi" opportunamente sagomati e dimensionati, i quali vengono

sottoposti a prove opportunamente condotte. I risultati ottenuti sui provini vengono estesi agli oggetti costruiti con lo stesso

materiale e sottoposti allo stesso tipo di azione. Tali risultati sono alla

base della Scienza delle costruzioni.

Poichè dalla resistenza delle costruzioni dipende la

vita (e il denaro) di chi le adopera, le prove sono normalizzate, cioè devono essere condotte in modo conforme alle leggi

vigenti nei diversi stati.

Si conducono prove di trazione, di compressione, di flessione, ecc. semplici o

variamente combinate fra loro, di tipo statico o dinamico, con ripetizione

periodica o uniche, a freddo e a caldo, speciali e normali, ecc. a seconda delle esigenze dei costruttori. Si eseguono prove

su modelli per vedere la resistenza al vento, alle onde, ai terremoti, ecc.

Tutti i risultati sono riportati su tabelle o su diagrammi che consentono di

costruire secondo preordinate condizioni.

PROVA DI TRAZIONE

Per l'esecuzione di queste prove si possono usare uno svariato numero di macchine, ma una delle più complete è la macchina universale di Amsler. Questa prende il nome del suo inventore Amsler Laffon Jakop un fisico inventore svizzero(1823-1912). Amsler professore matematico a Zurigo, si dedicò alla costruzione di apparecchi di misura di precisione come appunto la macchina universale, il planimetro polare e l'integratore per il calcolo dei momenti statici e d'inerzia di un'aria piana.

In particolare questa macchina esegue prove sui materiale metallici. Viene chiamata "universale" in quanto esegue vari tipi di prove: trazione, compressione, flessione e taglio. Queste prove possono essere eseguite usando degli specifici attrezzi che sono in dotazione con la macchina. Per eseguire la prova di trazione il provino, che sarebbe il materiale da testare, va inserito tra il basamento e la traversa di trazione. Per la prova di compressione il provino va inserito tra la traversa di trazione e la traversa fissa. Per la prova di flessione il provino deve essere appoggiato sui due appoggi presenti sulla parte superiore della traversa di trazione e si può decidere se applicare dei carichi distribuiti o solo carichi su un singolo punto grazie alla diversa attrezzatura usata. Le prove che esegue questa macchina sono dette distruttive perchè il provino dopo l'esecuzione della prova è rotto quindi distrutto ed è inutilizzabile. Il materiale si rompe, quindi la macchina, oltre ad indicarci questo valore di carico, ci disegna tramite un meccanismo il diagramma forza-allungamenti.

Descrizione prova

Per prima cosa si inserisce il provino unificato tra il bancale e la traversa di trazione negli oppositi alloggi. Dopo di che si aziona la pompa olio-dinamica, questa è la causa del carico che andrà ha sollecitare il provino, la pompa aspirando olio dal serbatoio la manda in pressione via via crescendo, grazie a delle tubazioni al cilindro operatore che tende a sollevarsi visto che da una parte è collegata alla traversa fissa e l'altra alla traversa di lavoro. Quest'ultima tenderà a sollevarsi anch'essa verso l'alto e essendo collegata con la traversa di trazione tramite ai tiranti di collegamento esercita una determinata forza sul provino. Per conoscere il carico cui è soggetto istante per istante il provino c'è un'altra tubazione ove è presente la stessa pressione cui è presente nel cilindro operatore, infatti preleva l'olio in pressione proprio qui e lo conduce in uno stantuffo che aziona il dinamometro.

Tutto ciò rimane statico fino che il provino non inizia ad allungarsi. Infatti quando ciò avviene la traversa di lavoro si sposta verso l'alto quanto è l'allungamento. Questa però è collegata tramite una funicella al tamburo del diagramma e lo fa ruotare con lo scorrimento della funicella che è attorcigliata intorno al tamburo ed è tesa da un peso detto appunto "peso tenditore". Infatti su questo tamburo è applicato un fogli di carta che ruota assieme al tamburo e su questa verrà disegnato il diagramma forze-allungamenti. Quindi il sistema funicella tamburo è dovuto la scrittura dell'allungamento sul diagramma. Per avere il rapporto però occorre il carico quindi tramite lo stantuffo che aziona il dinamometro tira a se un'asta che è collegata tramite la leva del dinamometro all'asta del pendolo cui viene inserito un contrappeso, e in base alla previsione dei carichi che si avranno si sposta questo contrappeso per effettuare una lettura chiara. Quando i carichi aumentono il pendolo si alza e insieme a questo una traslazione orizzontale di una asta collegata prima al dinamometro cui indica il carico, grazie appunto a questo meccanismo, e dopo al pennino scrivente che è posizionato sul tamburo.

Quindi il movimento combinato del tamburo che ruota e dell'asta che si muove orizzontalmente fa si che si venga a creare il grafico sul foglio.

Foto di macchina universale di Amsler.

Come si è detto i provini usati in questo prova sono unificati così come segue:

quando le provette sono ricavate dal pieno, mediante

lavorazioni meccaniche, hanno sezione circolare, spesso del diametro di

Nelle provette si hanno: un tratto di lunghezza Lv a sezione costante(di area S0);un tratto utile di lunghezza L0, alquanto più breve del precedente.

Detto d0 il diametro, per provetta a sezione circolare (come disegno1), deve essere:

Lv ≤ L0 + 2d0

Lv ≥ L0 + 0,5d0

Quindi Lv deve essere compreso tra i due valori limiti rappresentati dalle formule sopra scritte.

Per sezione rettangolare si pone la diagonale al posto di d0.

Le teste della provette devono essere raccordate ad arco di cerchio (come figura 2) con il tratto a sezione costante.

Di regola la lunghezza del tratto utile è pari a cinque volte il diametro ( L0= 5d0).

Se la sezione della barra non è circolare, si ottengono allungamenti di rottura paragonabili usando una lunghezza:

L0= 5,65√ S0

La provetta di questa lunghezza si dice proporzionale.

Secondo la tab. UNI5547 la

provetta per la prova di trazione su lamiere e nastri di acciaio di spessore

compreso tra 0,5 e

b0 =

oppure:

b0 =

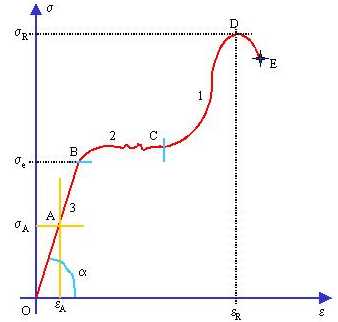

Dopo aver trattato l'esecuzione della prova di trazione si andrà a vedere il diagramma che la macchina di amsler ci ha rappresentato. Essendo un metallo il diagramma avrà una conformazione simile a quella seguente:

ciò significa che ogni materiale avrà il suo andamento grafico.

Nel diagramma possiamo distinguere tre zone: 1 da C a E (zona dei grandi allungamenti e della rottura); 2 da B a

C (zona degli allungamenti permanenti e dello snervamento); 3 da O a B (zona

elastica e della legge di Hooke).

Zona 1: la rottura del provino avviene

apparentemente nel punto E; in realtà il segmento D-E è

dovuto solo all'inerzia della punta scrivente della macchina che traccia

automaticamente il diagramma(d) e quindi è senza valore. La rottura avviene nel

punto D sotto lo sforzo sR con la deformazione eR.

In questa zona si riscontra anche il fenomeno della "strizione",

cioè il fenomeno per cui una sezione qualunque si

restringe più delle altre e sarà sede, con maggiore probabilità, della rottura.

La deformazione finale si ricava riaccostando attentamente i due pezzi e

misurando la distanza fra i segni fatti sul provino. Gli allungamenti che

avvengono in questa zona sono quasi completamente plastici, cioè

permanenti.

Zona 2: qui si verificano

i primi allungamenti permanenti (segmento curvilineo vicino al punto B), ma

soprattutto si verifica lo snervamento

che è caratteristico dell'acciaio da costruzione e di pochissimi altri

materiali. Lo snervamento consiste in una microfessurazione

dei piani cristallini in direzione longitudinale con scorrimento reciproco

delle fibre. In pratica questo fenomeno produce due conseguenze, una apparente, l'altra sostanziale.

Quella apparente è rappresentata da un segmento

oscillante nel diagramma, come se la resistenza crescesse e diminuisse disordinatamente.

Quella sostanziale consiste in un

allungamento accentuato, a carico costante, non seguito dalla rottura, cosa che è un elemento importantissimo

nelle costruzioni: la struttura si deforma molto, ma non ha esaurito la sua

capacità di resistere alle forze, dando quindi il tempo di provvedere o di

"fuggire" prima del crollo.

Questa situazione è tanto importante che è consentito prendere come sforzo di

riferimento per il progetto proprio il valore ss

(carico, o limite, di snervamento).

Zona 3 va dall'origine O al

punto B, è rappresentato da un segmento rettilineo e prende il nome di zona

elastica o degli allungamenti proporzionali. Rappresenta la base della scienza

delle costruzioni poichè ci permette di prevedere il

comportamento della costruzione da realizzare in funzione dei carichi che essa

dovrà sopportare. Dal segmento rettilineo ricaviamo la legge di Hooke

s = E * e

In questa relazione (geometricamente è l'equazione

rappresentativa del segmento rettilineo O-B) il simbolo E si può leggere in due

modi: a) è il coefficiente angolare della retta: E = tga e quindi indica quale deformazione eA segue ad un certo carico sA;

il materiale è tanto "migliore"(e) quanto più E è grande; b)

rappresenta la elasticità del materiale, tanto maggiore quanto più grande è E e quanto più lungo è il segmento O-B.

Solitamente lo si chiama "modulo di elasticità

normale" o "modulo di Young".

|

Privacy |

Articolo informazione

Commentare questo articolo:Non sei registratoDevi essere registrato per commentare ISCRIVITI |

Copiare il codice nella pagina web del tuo sito. |

Copyright InfTub.com 2026