|

|

| |

RELAZIONE DI:

CLASSE:

SCUOLA:

DUREZZA BRINELL

NORMA DUREZZA BRINELL

La norma che illustra le modalità di esecuzione della prova di durezza Brinell è la UNI EN ISO 6506 313f54d

INTRODUZIONE

SCOPO DELLA PROVA DI DUREZZA

Le prove di durezza sono eseguite per ottenere un indice convenzionale dal quale trarre informazioni sulle qualità e sulle proprietà del materiale.

La prova di durezza è una delle più importanti e delle più utilizzate che si eseguono in laboratorio, la definizione di durezza non è unica, infatti, si tratta di una proprietà convenzionale dei materiali che dipende dal metodo utilizzato per rilevarla.

I valori della durezza vengono determinati secondo vari metodi, fra i quali sono più comunemente impiegati quelli Brinell, Vickers e Rockwell. Ogni metodo usa un diverso penetratore e un valore diverso del carico. Se, su uno stesso materiale, eseguiamo prova di durezza con metodi differenti otteniamo indici differenti.

Perciò, nel fornire gli indici di durezza dei materiali, si deve sempre indicare il tipo di prova effettuata.

Dopo il numero che dà l'indice di durezza si deve indicare il tipo di prova: HB (Brinell), HR (Rockwell), HV (Vickers).

In metallurgia per durezza s'intende la resistenza che un materiale oppone alla penetrazione di un materiale più duro secondo una compressione localizzata.

Considerando la sola durezza metallurgica, le prove si dividono in:

a) Prove di durezza per penetrazione statica;

b) Prove di durezza per penetrazione dinamica.

Le prove del punto "a" costituiscono il gruppo maggiore ai fini industriali e si dividono in:

a) Prove di macrodurezza;

b) Prove di microdurezza.

Le prove di durezza sono molto in uso perché hanno diversi vantaggi:

non richiedono provette, potendosi eseguire direttamente sul pezzo in esame;

non distruggono ne alterano l'organo sottoposto alla prova;

forniscono indici di confronto per un giudizio sulle qualità dei materiali;

consentono di stabilire il grado di lavorabilità alle macchine utensili di un pezzo;

consentono di valutare con buona approssimazione, la resistenza a trazione degli acciai.

Al crescere della temperatura la durezza diminuisce.

PROVA DI DUREZZA BRINELL

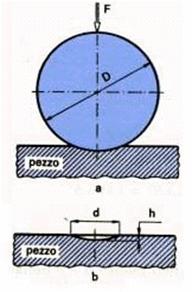

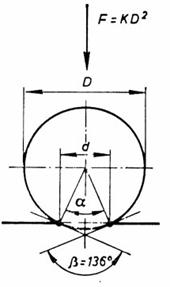

Il metodo di durezza Brinell viene usato in prevalenza per materiali teneri, quali acciai dolci, ottoni, leghe leggere. Questo è stato ideato dal metallurgico Brinell e consiste nel premere una sfera levigata d'acciaio temperato o di metallo duro di diametro "D", per un prestabilito intervallo di tempo, con una prestabilita forza "F"(carico di prova), contro la superficie del pezzo o della provetta in esame e nel misurare il diametro medio "d" dell'impronta dopo la rimozione del carico di prova.

La durezza risulta, per un certo carico, inversamente proporzionale alla superficie dell'impronta lasciata dalla sfera sul pezzo.

Il diametro D della sfera di solito è di 10mm e il carico F più usato è di 3000 Kg (29.400 N).

Per materiali più teneri, il carico può essere diminuito sino a 50 Kg (49 N), ciò per evitare che la sfera penetri interamente nel materiale, sfondandolo.

Il carico massimo deve essere raggiunto gradualmente e mantenuto per un tempo variabile da 10 a 15 secondi.

Lo spessore del pezzo in prova deve essere almeno 8 volte la profondità dell'impronta.

Il diametro dell'impronta d deve essere compreso fra un quarto e la metà del diametro della sfera D, altrimenti la prova non è valida.

INDICE DI DUREZZA BRINELL

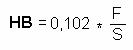

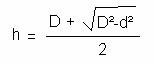

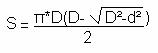

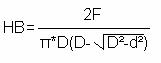

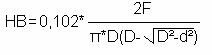

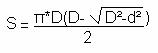

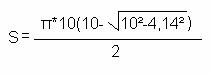

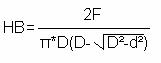

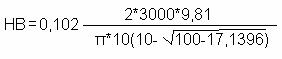

L'indice di durezza Brinell è dato dal rapporto fra il valore del carico F e la superficie S dell'impronta riscontrabile sul materiale. Il suo simbolo è espresso con la sigla HB.

con F espresso in newton (N).

Il fattore 0,102 introdotto nella formula ha l'unico scopo di non mutare gli indici HB determinati in passato, esprimendo F in Kgf.

DESCRIZIONE MACCHINA

La macchina che abbiamo usato per effettuare la prova è costituita dalle seguenti parti:

basamento macchina: serve per sostenere la macchina e il materiale che lo forma è ghisa;

tubazioni olio: un apposito meccanismo mette in pressione al loro interno dell'olio, il quale spinge verso il basso un pistone muovendo un'asta collegata ad un pendolo;

piattello mobile: è dove viene appoggiato il pezzo da provare

madrevite: è quella parte della macchina che permette al penetratore di essere alzato o abbassato;

volantino: avvitando o svitando quest'ultimo si muove la madrevite;

sfera: durante la prova lascia l'impronta che serve per calcolare la durezza del materiale;

penetratore: nel penetratore viene alloggiata la sfera;

corona graduata: permette di leggere il carico applicato;

contrappeso: con questo, alzandolo, si imposta il carico da usare nella prova. Il contrappeso può venir cambiato in base al peso che si vuole applicare;

cilindro con pistone: quando vi entra l'olio viene messo in pressione il pistone e muove un'asta collegata a quest'ultimo muovendo il contrappeso.

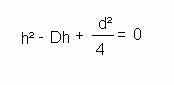

DIMOSTRAZIONE PROVA BRINELL

![]()

![]()

![]()

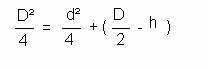

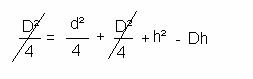

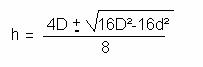

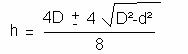

In seguito, il segno + deve

essere scartato, perché l'altezza h risulterebbe maggiore del raggio ![]()

![]()

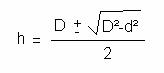

QUINDI

La superficie della calotta corrisponde alla superficie laterale del corrispondente cilindro.

![]()

![]()

![]()

Si moltiplica per il valore 0.102 per ottenere i valori confrontabili con quelli delle prove precedenti all'uscita della normativa ISO, in cui i valori non si potevano più esprimere in Kgf, ma bisognava esprimerli in N.

ACCETTABILITA' DELL'EQUAZIONE GENERALE

L'equazione generale HB= F/S ha un limitato campo di accettabilità, perché i valori della durezza da essa dedotti dipendono dalla relazione fra il carico di prova F e il diametro D della sfera.

Per la comparabilità dei risultati della prova Brinell occorre che il rapporto fra il diametro dell'impronta d e il diametro della sfera D sia costante, in quanto ciò equivale alla costanza dell'angolo di penetrazione.

Teoricamente il valore nominale della costante è stato ritenuto di:

![]()

e si definisce prova ideale quella eseguita in condizioni tali da soddisfarlo. Si può tollerare una variazione attorno al valore nominale:

![]()

L'angolo di penetrazione ideale è di 136° e fa si che il rapporto d/D sia compreso tra

0,24 e 0,60.

DIAMETRO DELLE SFERE

La prova normale richiede la sfera del diametro di 10 mm.

Per prove particolari possono essere usate sfere di diametro inferiore: vengono raccomandate quelle di 5 e 2,5 mm, comunque non inferiori ad 1 mm. Sono preferibili di diametro maggiore per la probabilità di un minor errore relativo di misura e per la possibilità di un valore di durezza più prossimo a quello medio, essendo interessato nella prova un maggior volume di materiale.

SPESSORE MINIMO DEL PEZZO

Lo spessore minimo s del pezzo da provare deve essere tale che, dopo la prova, nessuna deformazione deve essere visibile sulla faccia opposta a quella sulla quale è stato applicato il penetratore. Delle apposite norme stabiliscono che lo spessore del pezzo in esame deve essere 8 volte la profondità dell'impronta.

POSIZIONE DELLE IMPRONTE

La distanza del centro dell'impronta dai bordi del pezzo in prova non deve essere minore di 2,5 d e la distanza tra i centri di due impronte vicine non minore di 3 d. Questo perché si vuole evitare il cedimento del materiale attorno all'impronta e il reciproco disturbo delle altre impronte.

APPLICAZIONI DEL CARICO DI PROVA

Secondo le norme UNI il carico di prova è applicato gradualmente in modo che raggiunga il valore massimo tra i 2 e gli 8 secondi; anche la durata di permanenza del carico massimo è precisato tra i 10 e i 15 secondi.

ALTRE CONDIZIONI DI PROVA

Ci sono anche altre condizioni da rispettare oltre a quelle gia dette e sono:

il pezzo da provare deve appoggiare su un supporto rigido per evitare qualsiasi movimento durante la prova;

la superficie del pezzo sulla quale si esegue l'impronta deve essere liscia, piana ed esente da ossidi e da materie estranee. Per i pezzi grezzi l'asportazione dello strato superficiale deve raggiungere la zona non alterata ed in tutti casi la preparazione delle superfici non deve dare luogo ad alterazioni dello stato del materiale per incrudimento o riscaldamento.

il carico deve agire sulla sfera perpendicolarmente alla superficie da provare e raggiungere gradualmente il suo valore massimo senza interruzioni e nel tempo previsto;

SVOLGIMENTO PROVA

Una volta accesa la macchina e lasciata scaldare un po' viene posizionata una provetta, accuratamente pulita e lavorata, sul piattello mobile in modo che la sfera lasci l'impronta al centro del materiale da provare.

Dopo di ché abbiamo lasciato che l'olio andasse in pressione nell'impianto idraulico della macchina. Una volta in pressione,con un'apposita manovella si lascia entrare l'olio in pressione nel pistone. Con un'altra manovella si fa muovere il contrappeso e lo abbiamo portato al valore della forza da esercitare sulla provetta.

Posizionato il penetratore in modo tale da sfiorare il pezzo da provare viene scaricata la pressione dall'impianto idraulico il contrappeso inizia la sua discesa applicando la forza sulla provetta.

Una volta finito di applicare il carico abbiamo preso la provetta e misurato l'impronta con un apposito strumento. Dopo aver misurato i diametri abbiamo calcolato il diametro medio ed in seguito la durezza del materiale.

PROVA

DATI

D=10 mm

K=30

L1=10,18 mm

L2=14,32 mm

L2-L1=4,14 mm

L3=7,21 mm

L4=11,35 mm

L4-L3=4,14 mm

dm=4,14 mm

F=K*D2

F=30*102

F=3000 Kgf

F=3000*9,81

F=29.430 N

d/D=0,414

S=14,1 mm²

HB=2102,22

CONCLUSIONI

La prova è stata svolta correttamente seguendo le normative e il valore che è risultato è accettabile, quindi possiamo dire che la prova è valida.

|

Privacy |

Articolo informazione

Commentare questo articolo:Non sei registratoDevi essere registrato per commentare ISCRIVITI |

Copiare il codice nella pagina web del tuo sito. |

Copyright InfTub.com 2024